Нож из напильника, который режет стекло

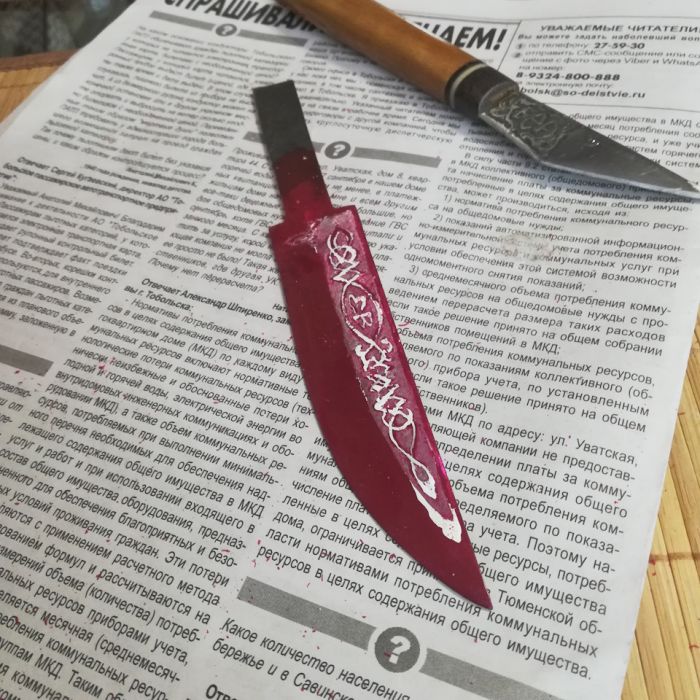

Приветствую всех любителей помастерить, сегодня мы рассмотрим, как изготовить стильный и безотказный нож из старого напильника. У автора клинок получился настолько крепким, что нож легко режет стекло. Клинок был изготовлен без ковки, однако вам понадобится печь для термической обработки стали.

Накладки ножа изготовлены из текстолита и закреплены на винтах, так что рукоять не боится ни воды, ни грязи. Чтобы клинок не ржавел, автор выполнил травление, в итоге нож обрел интересный черный налет. Самоделка в изготовлении не сложна, если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

– старый напильник;

– текстолит или G10 ;

– винты.

Процесс изготовления ножа:

Шаг первый. Отжиг

Для начала нам нужно подготовить напильник к дальнейшей обработке. Напильник подойдет старого образца, в котором использовался качественный металл, в современных напильниках внутри металл плохой. Обычно при резке углеродистой стали летят яркие желтые искры, которые образуют на концах звезды, искры похожи на те, которые образуют бенгальские огни.

Напильник сам по себе закален, так что обрабатывать его тяжело, чтобы решить проблему, кидаем напильник в печь, раскаляем до 800°C и даем постепенно остыть. После этой процедуры напильник станет мягким и пластинным, его можно будет обрабатывать другим, закаленным напильником.

Шаг четвертый. Доработка профиля

В завершении автор решил нарезать на обухе зубчики, они используются как декор. Для начала автор прорезает канавки при помощи ножовкой по металлу, ну а далее на помощь приходит бормашина с соответствующей насадкой.

По обуху проходимся напильником, нам нужно сточить острые грани.

В завершении сверлим отверстия в рукояти и нарезаем резьбу, они нужны для крепления накладок винтами.

Шаг пятый. Термическая обработка

Приступаем к закалке клинка, при помощи этой процедуры мы сделаем сталь максимально твердой. Автор разогревает клинок до 800°C, при этом надо следить, чтобы клинок светился равномерным цветом. Раскаленную сталь опускаем в масло.

Теперь сталь закалена и она хрупкая, нам нужно, чтобы клинок пружинил и мог выдерживать большие нагрузки. Для этого отправляем клинок в печь, и греем при температуре 180°C около часа. Теперь сталь закалена и отпущена, у автора сталь получилась довольно крепкой, клинок режет стеклянную банку.

После закалки можно обрезать лишнюю часть «хвоста» и выполнить шлифовку клинка.

Шаг восьмой. Финальные штрихи и сборка

В завершении автор решил в задней части рукояти сделать отверстие треугольной формы под шнурок. Для начала сверлим обычное круглое отверстие, а затем растачиваем его надфилями и треугольным напильником. Вот и все, рукоять можно собирать, заворачиваем винты и все готово. При желании можно выполнить тонкую шлифовку рукояти мелкой наждачной бумаги.

Нож собран, смотрится он великолепно, да и технические характеристики такого ножа будут на высоте. На этом проект окончен, надеюсь, вам самоделка понравилась. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Пошаговое изготовление практичного ножа из напильника, правила заточки

Изготовить хороший нож можно и в домашних условиях, если предварительно подготовиться. Всего пару десятилетий назад качественная сталь практически не встречалась, поэтому мастера использовали подручные средства. Для экономии чаще делали нож из напильника в домашних условиях. Процесс изготовления связан с немалым количеством трудностей, для исключения ошибок нужно уделить внимание основным рекомендациям.

- Используемые материалы и инструменты

- Этапы изготовления лезвия

- Обжиг

- Формирование

- Закаливание

- Нюансы изготовления рукоятки

- Советы по сборке и заточке

- Видео

Используемые материалы и инструменты

Перед тем как приступить к работе, нужно подобрать подходящие материалы и требуемые инструменты. Изготовить нож из напильника можно при условии, что ширина рабочей части более 3 см. Больше всего подходит изделие советского производства. Рекомендован вариант с плоским или ромбовидным сечением рабочей части, структура металла не должна иметь трещин или сколов.

Изготовление ножа из напильника своими руками проводится при применении определенных инструментов и материалов:

- заклепок, изготовленных из сплава латуни;

- хлорного железа — используется для травления поверхности;

- магнита — им проверяется степень закаленности;

- наждачной бумаги для обработки поверхности;

- станка — необходим для заточки режущей кромки.

Обработка металла осуществляется шлифовальной машиной или болгаркой. Самодельная ручка может быть металлической или деревянной. Прежде чем изготавливать нож в домашних условиях, нужно предварительно создать эскиз.

Заклепки из латуни

Заклепки из латуни  Хлорное железо

Хлорное железо  Магнит

Магнит  Наждачная бумага

Наждачная бумага  Станок для заточки ножа

Станок для заточки ножа

Этапы изготовления лезвия

Самодельные ножи из напильника без ковки можно изготовить в несколько этапов. Они следующие:

- обжиг;

- формирование прибора;

- закаливание.

Финишный этап заключается в создании самодельной рукоятки. Изготовить без термообработки качественный нож, который прослужит длительный период, практически невозможно. Хрупкая сталь быстро изнашивается и теряет свои качества.

Обжиг

Изготавливая напильник, производители часто используют марку стали У10, которая обогащена углеродом. При сильной нагрузке рабочая часть может лопнуть, а закалка позволяет решить проблему. В большинстве случаев процедура проводится в специальной или самодельной печи при температуре 700 °C.

Провести закалку ножа из напильника в домашних условиях в случае отсутствия специальной печи можно на обычной газовой плите. Термическая обработка начинается с обжига. В зоне горения температура достигает всего 300 °C, для увеличения этого показателя создается самодельный экран, за счет которого можно перенаправить жар. Проверять температуру рекомендуется обычной поваренной солью, так как ее температура плавления равна температуре закалки марки У10.

Подвергаются термообработке ножи только в зоне резания. Процедура заключается в равномерном нагреве указанной части, после чего осуществляется плавное охлаждение. Как закалить нож из напильника на газовой плите знают не многие, так как этот способ применяется редко. На нагрев требуется около 4 часов. Равномерность изменения структуры металла проверяется визуально — поверхность должна быть одинакового красного цвета. После этого осуществляется охлаждение на воздухе.

Формирование

Только после обжига разрешено приступить к формированию режущей кромки. Всю работу можно разделить на несколько этапов:

- Заготовка фиксируется в тисках, после чего поверхность обрабатывается болгаркой, снимаются шлаки и слои металлы, которые образовались на момент обжига.

- Заточным станком, на котором устанавливается крупнозернистый круг, формируется режущая кромка согласно подготовленному эскизу.

- Для фиксации рукоятки в нижней части заготовки делаются два отверстия. Для этого используется сверлильный станок.

В дальнейшем провести формирование режущей части будет сложно. Это связано с тем, что поверхность металла становится тверже.

Закаливание

Нагрев рабочей части при закалке осуществляется при помощи газовой горелки. Температура нагрева проверяется поваренной солью. Если закаливать напильники подобным образом, на нагрев уходит намного меньше времени. Степень закалки проверяется при помощи магнита. Если реакции с металлом нет, значит заготовка подходит для использования. Охлаждение осуществляется в холодной воде. Важное условие, которое определяет длительный эксплуатационный срок, заключается в низком внутреннем напряжении металла. Снизить этот показатель можно путем прогрева заготовки в духовке при максимальной температуре в течение нескольких часов.

Нюансы изготовления рукоятки

При изготовлении ножей многие не уделяют внимание качеству рукоятки, хотя она должна быть прочной и удобной. На момент формирования эскиза выбирается подходящий материал:

- дерево;

- кожа;

- металл;

- текстолит.

Чаще всего выбирается дерево, так как этот материал может прослужить несколько лет, хорошо обрабатывается и недорогой. Пошагово создание рукоятки осуществляется следующим образом:

- По заранее подготовленному эскизу создается две половины рукоятки. Сделать это можно на станке или вручную.

- Подготавливается нижняя часть переделанного напильника.

- Две половинки правильно прикладываются друг к другу, склеивание осуществляется эпоксидным клеем. Ускорить процесс и сделать соединение более прочным можно при использовании пресса.

- Две половины закрепляются заклепками, для которых заранее в нижней части сделали отверстия.

Поверхность деревянной рукоятки покрывают лаком. За счет этого материал получает защиту от влаги. При желании можно покрыть поверхность кожей или брезентом. Красивыми получаются наборные рукояти, изготавливаемые из кусочков разных материалов, плотно нанизанных на хвостовик.

Самодельные ножи не включаются в категорию холодного оружия при условии, что режущая часть имеет длину не более 90 см и толщину менее 6 мм.

Советы по сборке и заточке

Первоначальная заточка может проводиться при применении различных инструментов. Чаще всего для этого используют шлифовальную машинку, за счет чего ускоряется процесс, а лезвие получается более равномерным. На первом этапе осуществляется травление, поэтому строго придерживаться правил не нужно.

Для травления часто используется хлорное железо. Им покрывается вся поверхность лезвия, после чего формируется защитная пленка. Провести эту процедуру в домашних условиях можно при использовании лимонной кислоты, которая смешивается с уксусом. Финишный этап заключается в придании лезвию нужной формы. Для этого осуществляется тщательная заточка на шлифовальной машинке. После процедуры самодельный нож можно будет использовать по предназначению.

Процесс изготовления прибора из напильника достаточно сложен, допущенные ошибки существенно уменьшают эксплуатационный срок изделия. Самодельные ножи из напильника, плюсы и минусы которых связаны с особенностями производства, не обладают должной гибкостью. При прикладывании поперечной нагрузки лезвие может рассыпаться. Чаще всего изготовление своими руками осуществляется для освоения техник обжига, закалки и обработки металла. Полученные изделия стоят недорого, могут прослужить в хозяйстве долго.

Видео

Нож из напильника своими руками

Доброго времени суток, уважаемые Самоделкины! Пост родился благодаря комментам в личке. Еще раз повторюсь:Я не занимаюсь коммерческим изготовлением конструктивно схожих с ножами изделии, как и “хохломизацией” готовых ножей, как и “реконструкцией” дедовых ужаснахов из космосталей:))))

Вообщем, пост для любителей ножестроения. Поверьте, ничего сложного в этом процессе нет!Лабораторным путем установлено, что более менее приличный результат получается уже на третьем ноже.В особо запущенных случаях-на четвертом…

Для приготовления первого/второго ножа не стоит лезть в интернет магазины за заготовками из супер-пупер сталей, брусками сверхстабилизированого капа пениса моржа и североиспанской кожей ручного дубления.Так же нет острой необходимости в приобретении гриндера, сверлильного, токарного и фрезерного станков.Вполне достаточно будет соседнего строительного магазина и слесарного набора с балкона/гаража.

Основная проблема новичка это метал.Оптимальным по свойствам я(сугубо личное мнение) считаю Р6М5 из полотна реечной пилы.Он же рапид, он же быстрорез. Полотна попадаются в строительных магазинах.Серые-Россия, Разноцветные-Китай, Ржавые -СССР.Последние оптимальны по качеству, но искать нужно на блошиных рынках или старых мастерских/заводах.Разноцветный китай ваабще хрень, но для набивания руки пойдет, как и диски циркулярки, всевозможные резцы, клапана и обоймы подшипников. Все вышеперечисленое требует хорошего оборудования и огромного опыта для расковки/опуска и закалки, что не доступно 99% ножеманов.

Поэтому остановлюсь на полотне р6м5. Кстати, на отечественных полотнах эта маркировка служит отличием СССР(вштамповано) и Россией(краской нарисовано)

1.этап.Понять что ты хочешь!Сразу предупреждаю, что любое изделие длиной больше 10 см.требует опыта. Хитровыгнутые ятаганы тоже лучше оставить до стадии”чутокУмею”.Поэтому проще всего северные формы лезвия.С них и начнем…

Как не крути, но болгарку нужно приобрести/одолжить/отжать, потому что нарисованое нужно чем то вырезать.

Как не крути, но болгарку нужно приобрести/одолжить/отжать, потому что нарисованое нужно чем то вырезать.

На стадии проектирования сразу решается вопрос монтажа рукоятки.С быстрорезом накладной монтаж без сверлильного станка и хороших(читай очень не дешевых)свёрел проблематичен, поэтому остается всадной или наборный.Проще всего всадной. На нем и остановился, а значит выпиливаем хвостовик.

Распространенная ошибка в тонком переходе от лезвия к хвостовику.При относительной хрупкости р6м5 на излом это может привести сразу ко второму ножу, потому, что первый сломается в процессе изготовления…или сразу после:(

Дальше нужно выбирать.Если нет примитивного наждака, то необходимы хотя бы тиски и шлифованный диск на болгарку.Вся разница в том, что придется крепко держать и ровно вести.С наждаком держим нож, с болгаркой держим болгарку.

Дальше нужно выбирать.Если нет примитивного наждака, то необходимы хотя бы тиски и шлифованный диск на болгарку.Вся разница в том, что придется крепко держать и ровно вести.С наждаком держим нож, с болгаркой держим болгарку.

Результат в первые пару раз будет примерно одинаков.Для четких, выраженных спусков толщины клинка не хватит, поэтому просто снимаем примерно с половины до необходимого сужения.Какое именно “сужение” необходимо каждый решает сам.Чем тоньше, тем больше шансов выкрошить режущюю кромку об простую консервную банку.Т.е. резать будет хорошо, но не всё и не долго…

Примерно на этом этапе убираем болгарку/выключаем наждак.

Примерно на этом этапе убираем болгарку/выключаем наждак.

2 этап(не обязательный)

Много вопросов по “хохломизации”.Честно признаюсь, что я чаще всего делаю ее из за лени.Углеродка очень плохо полируется, а травленую поверхность можно не полировать…

Красим лезвие любым токонепроводящим составом.Я чаще всего беру лак для ногтей или нитроэмаль. Если нет особых художественных способностей, то режем трафарет, но я лодырь, поэтому зубочистка, корректор и минут пять поиска вдохновения…

Красим лезвие любым токонепроводящим составом.Я чаще всего беру лак для ногтей или нитроэмаль. Если нет особых художественных способностей, то режем трафарет, но я лодырь, поэтому зубочистка, корректор и минут пять поиска вдохновения…

Далее а5 масса вариантов.Источник тока (обязательно постоянного!)может быть любым.От его мощности зависит только время процесса.Зарядник телефона или просто батарейка не вытянут ванну и им нужен другой метод.Ватка на проволке и прочее…погуглите и обрящете:)))

А вот если есть хотя бы зарядник ноутбука(ненужный) или пуско-зарядное автоаккумулятора, то берутся две металлических полоски(пивная банка) и пластиковая(стеклянная) емкость.Плюс на клинок, минус на металлические полоски расположены в 2-3 мм. от клинка.Медленно заполняем емкость солянным раствором и подаем напряжение.Чем “крепче” раствор, тем меньше времени занимает процедура и тем больше шансов сжечь кхирам источник напряжения…

Буквально через одну сигарету(3-4минуты) получается вот такая картина

Буквально через одну сигарету(3-4минуты) получается вот такая картина

Если подержать подольше, то рисунок будет глубже, четче, выпуклее, НО есть шанс выгорания перегородок рисунка и тогда получится просто пятно.Так что в первый раз лучше потренироваться на не очень нужных железяках для понятия о плотности раствора и времяни травления.

Если подержать подольше, то рисунок будет глубже, четче, выпуклее, НО есть шанс выгорания перегородок рисунка и тогда получится просто пятно.Так что в первый раз лучше потренироваться на не очень нужных железяках для понятия о плотности раствора и времяни травления.

3 этап.

Материал на рукоятку может быть абсолютно любым.Проще всего делать из дерева.Вот только хорошее дерево на дороге не валяется…Если есть доступ к плотной древесине, то следующие буквы можно не читать, если же нет, то выбираем из доступного далее.

Натуральные материалы.Рог или кость тоже не везде доступны да и не обладают никакими выдающимися эксплуатационными свойствами.

Исскуственные материалы обширны, разнообразные и наиболее доступны.Текстолит(модная микарта), эбонит, стекловолокно, плексиглас и прочее…Дешево и сердито. Гидроскопично, но скользкое при намокании, крепкое, но труднообрабатываемое.Искать можно на электро/водо снабжающих предприятиях или сантехнических/строительных магазинах.Для первых ножей самое подходящее.Под верстаком попался на глаза эбонит.

Ищем материал на больстер(переход от лезвия к рукоятке).Под рукой есть алюминии, медь и рог.Выбираю алюминии.Сверлом на “2,5”, шуруповертом и надфилем делаю пропил под хвостовик.

Выбор алюминия оптимален для новичка тем, что при косяках в изготовлении можно подогнать его форму ударом молотка.

Выбор алюминия оптимален для новичка тем, что при косяках в изготовлении можно подогнать его форму ударом молотка.

Из инструментов на этом этапе добавляется ножовка по металу и напильник.

Основное правило на этапе строительства рукоятки-ничего не забивается.Все должно свободно входить.Закреплять будем потом.Клеем и штифтом.

Немного проставок из алюминия могут компенсировать неровности подгонки, но лучше ими не увлекаться, а подольше поработать напильником…

Немного проставок из алюминия могут компенсировать неровности подгонки, но лучше ими не увлекаться, а подольше поработать напильником…

4 этап.

Сборка конструкции подразумевает подгонку всех частей и их закрепление.Основное внимание считаю следует уделить герметичности.Углеродная сталь ржавеет со страшной силой и вода попавшая внутрь рукоятки способна убить нож за считаные недели.Для предотвращения этого не жалеем клея.Простая эпоксидка за 150 рублей вполне подойдет.

Отдельный момент с фиксацией хвостовика.Штифт/заклепка или ёлочка на хвостовике внатяг?Однозначного ответа, что из этого надежнее я не знаю, но предпочитаю фиксацию штифтом.Для этого собираем “насухую” нож и сверлю отверстие до метала.Затем отмечаю место и выбираю один из двух вариантов:сверление отверстия или запил хвостовика.В первом варианте нужен сверлильный станок и хорошее сверло, во втором отрезной диск на болгарку…

Если получается небольшой люфт, то убираем его прокладками под больстер.

Вот, в принципе, все готово для сборки.

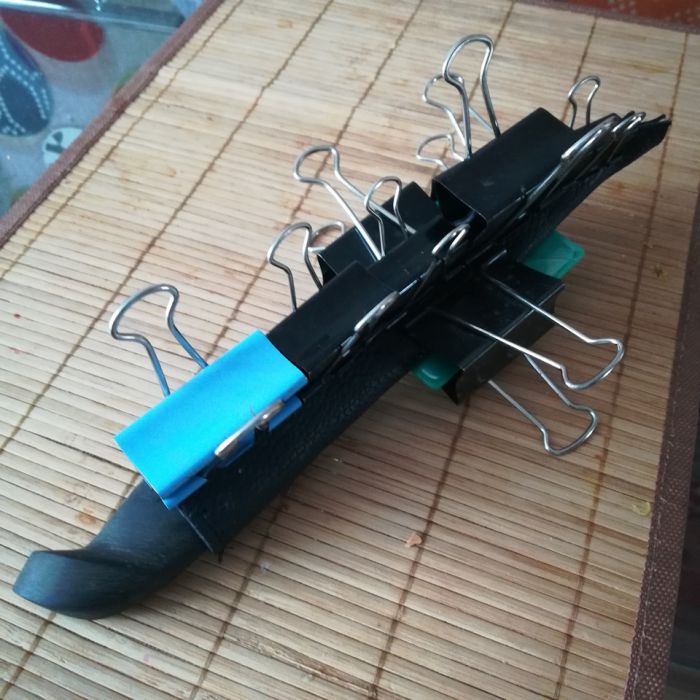

Если процесс ножеделания понравиться, то со времянем появиться и пресс-станина для склеивания(две шпильки, три дощечки), но для начала можно произвести весь процесс “на коленке”

Если процесс ножеделания понравиться, то со времянем появиться и пресс-станина для склеивания(две шпильки, три дощечки), но для начала можно произвести весь процесс “на коленке”

5этап.

Муторный и методичный напилинг и наджачинг:)))Форму рукоятки лучше нарисовать, а еще лучше вылепить из пластилина потому, что красиво нарисованое не всегда удобно ухватисто.Глазам лучше не доверять и почаще доставать линейку/штангель/рулетку…вообщем, любой метрологический прибор.В процессе, примерно с интервалом в полчаса, появляется желание включить наждак или достать болгарку.При появлении этих симптомов, бросайте напильник, наждачку, ножовку и идите пить кофе, чай, водку.Желание ускорения или оптимизации черевато одним неловким движением перечеркнуть предидущие видение конечного результата и выдумывать что то способное скрыть косяк в работе или вспоминать главную цитату распи&дяев”Я Художник-Я так Вижу”:)))

Формы и типы рукояток бесконечны и разнообразны.Я считаю, что опробованые времянем и опытом эксплуатации наиболее оптимальны, поэтому никаких гард и хитровыточеных подпальцевых выемок.Что, к слову сказать, является одним из признаков ХО и способно натирать мозоли если нужно разделать что то чуть крупнее хомячка:)

Формы и типы рукояток бесконечны и разнообразны.Я считаю, что опробованые времянем и опытом эксплуатации наиболее оптимальны, поэтому никаких гард и хитровыточеных подпальцевых выемок.Что, к слову сказать, является одним из признаков ХО и способно натирать мозоли если нужно разделать что то чуть крупнее хомячка:)

6 этап

Практически финальный.Полировка и одевание ножа.Р6м5 вручную полируется трудно и нудно, что способствует наработке навыков.В зеркало полировать бесполезно из за потемнения после первой же встречи с влагой, поэтому достаточно если видишь свой силуэт в лезвии.

Шить ножны это отдельная специализация, которая кажется простой только на ютубе.Материал и инструменты не оправдают себя на одной-двух работах в год.Но носить нож в чем то нужно?

Снова несколько вариантов:доступный(кожа из магазина), подножный(то, что попадется на глаза) и легкий(готовые ножны).

Для первых опытов наверное оптимален второй вариант Источники материала под ногами:Старые сумки, куртки, сапоги.

Кожа от сумок и курток подразумевает изготовление вкладыша, что усложняет конструкцию, значит выбираем шкуру молодого кирзача:)))Можно и старого…какой попадется.

Материал негнущийся, плохошьющийся, но для отработки навыков вполне подходит.Вырезаем заготовку, замачиванм в кипяток минут на десять и формируем вокруг ножа.

Ножны околоскандинавского типа, значит шов внутри и 2/3 рукоятки в ножнах, что надежно удерживает нож в любом положении.Подвес и небольшое украшательство пришиваются до основного шва Виды швов и ножен многочислены, да и я мало, что в этом понимаю…

Ножны околоскандинавского типа, значит шов внутри и 2/3 рукоятки в ножнах, что надежно удерживает нож в любом положении.Подвес и небольшое украшательство пришиваются до основного шва Виды швов и ножен многочислены, да и я мало, что в этом понимаю…

В конце получается(не всегда, но довольно часто) примерно такой инструмент .Конструкцию и способности которого автор знает досконально, что способствует его эксплуатацию на пределе возможностей материалов.Да, он не будет снимать стружку с ломика, но если подумать, то вам часто приходится стругать ломик?:)))

Последний этап.

Последний этап.

Заточка ножа дело индивидуальное.Станок или пара камушков и ремень с пастойГОИ…тут что то советовать сложно.То же самое с углами заточки.Каждый затачивает под себя и свои задачи.

Резюмируя, в ножеделании, с одной стороны, нет особых секретов и методик, но, с другой стороны, этот процесс можно совершенствовать и узнавать что то новое до конца жизни.

Надеюсь кому то моё словоблудие окажется полезным:)))

©

Как сделать нож из напильника

Клинок, выполненный своими руками, это непросто гарантия хорошего качества, но и некий «престиж» в кругу друзей. Выполнить нож из напильника в домашних условиях, может показаться сложной задачей. Но при некоторой сноровке и внимательному изучению этого материала, практически любой человек может справиться с этим. Нужно отнестись к процессу серьезно и все получится.

Нож сделанный из напильника.

Нож сделанный из напильника.

- Ножик из напильника плюсы и минусы

- Необходимые инструменты и материалы

- Технология и этапы изготовления ножа из напильника своими руками

- Проведение обжига заготовки и поэтапный процесс изготовления

- Как закалить нож

- Изготовление рукоятки

- Чистовая обработка и заточка

Ножик из напильника плюсы и минусы

Любой клинок, даже приобретенный в магазине, будет иметь отличные качества, в первую очередь из-за марки стали. Существует масса ножей, которые выглядят великолепно, а вот лезвие будет: быстро тупиться, не поддаваться нормальной заточке или, вообще, пойдет на излом. Положительными сторонами изготовления ножа из напильника можно назвать:

- качественная сталь, особенно если использовать образцы Советского Союза. Если вы найдете старый, ржавый напильник – радуйтесь, у вас в руках замечательная заготовка;

- его форма, предполагает изготовить изделие без ковки, но уйдет много времени и материалов на формирование спусков. И даже при качественной закалке клинок будет иметь хрупкие качества;

- при качественной ковке на выходе получится великолепное изделие. Со всеми уникальными качествами, ничем не уступающими клинку из магазина за 200$ минимум.

К минусам можно отнести единственный момент, если напильник изготовлен из легированной стали, просто без термообработки обточить его практически не получится. Но так как описывать будем процесс изготовления с применением отжига, для нас это не так важно.

Необходимые инструменты и материалы

Для начинающего мастера, главное, иметь весь инструмент, чтоб в ответственный момент, не отвлекаться на поиски.

Нож из напильника сделанный своими руками.

Нож из напильника сделанный своими руками.

Весь набор выглядит таким образом:

- несколько ножовок по металлу с разным зерном;

- горн или муфельная печь;

- напильник для обработки заготовки;

- тески и набор наждачной бумаги;

- материал для изготовления рукояти;

- болгарка или шлифовальный станок;

- большие щипцы для ковки;

- масло машинное и вода в ведре в разных емкостях, понадобится для закалки;

- чистое рабочее место.

И желательно, чтобы было все под рукой, рядом, чтобы не бегать «из угла в угол». Изготовление рукояти, мы будем рассматривать из различных материалов. Про набор инструментов и порядок действий будет написано далее.

Технология и этапы изготовления ножа из напильника своими руками

Отдельно коснемся темы «дизайна» будущего клинка. Если не хватает фантазии, не стесняйтесь, сходите на профильные форумы и найдите для себя оптимальный вариант. Если опыта совсем мало или нет, вообще, рекомендуется выбрать клинок попроще. Не следует сразу же изготавливать изделие невероятной формы.

Простая форма и высокие спуски, с такой формой будет работать проще всего. Нанесите эскиз на бумагу, и сверьте с шириной напильника. И первым делом, снимите болгаркой с абразивным кругом, все зубчики с напильника, так будет проще в дальнейшей работе.

Проведение обжига заготовки и поэтапный процесс изготовления

Имея настоящий горн или муфельную печь, процесс отжига не составит труда. Можно изготовить и то и другое самостоятельно, но это другая тема. Самый простой вариант, сделать самодельный «походный» вариант горна. В земле выкапывается яма, засыпается углем, разводится огонь и самый важный момент – под угли нужно подвести подачу воздуха.

Процесс изготовления ножа из напильника своими руками.

Процесс изготовления ножа из напильника своими руками.

Осуществить это можно даже простым ножным насосом, понятно, что нужно использовать металлическую трубку, чтобы не сгорел шланг. Если есть под рукой небольшой автомобильный компрессор, еще лучше. Таким образом, можно достичь довольно приличных температур.

- Допустим, горн у нас готов, и в полной готовности. Кладем на угли напильник, внимательно следим за ним и подаем воздух, температура должна быть постоянно высокой. Есть несколько способов измерить готовность заготовки: специальным лазерным термометром, по цвету раскаленного металла или самый простой – магнитом. У напильника нужный нагрев будет порядка 700-800 °C, цвет его будет вишнево-красный, и он перестанет магнититься. Достигнув этой точки нагрева, прекращаем подачу воздуха и оставляем все как есть на сутки. Таким образом, мы снимем напряжение с металла, и он станет более податливым для обработки.

- На этом этапе прикладываем наш бумажный шаблон к заготовке и обрисовываем его и принимаемся за вырезание. Делать это лучше ножовкой по металлу, да это трудоемко и долго, но если выполнять процесс болгаркой, есть вероятность перегрева металла. И таким образом, легко потерять прочность клинка. Хвостовик продумайте заранее, учтите при этом материал рукояти. Для новичка проще будет выполнить его в виде простого не толстого удлинения клинка.

- Если остались неровности, их проще убрать наждачным станком, но опять же, очень внимательно следить за перегревом и не допускать его. Смачивайте чаще водой заготовку.

- Сделать скос – это очень важный момент всей работы. Для непрофессионалов рекомендуется, обвести их с обеих сторон, точно симметрично. Сделав эту работу неправильно, есть риск испортить всю заготовку или выправлять придется очень долго.

Клинок практически готов, останется только чистовая обработка. Но чтобы он был готов полностью к работе, и избавиться от мягкости металла, нужна еще одна важная операция.

Как закалить нож

Этот процесс подразумевает в себе, изменение в металле строения кристаллической решетки. Самый распространенный способ, для закалки стали клинка, заключается в применении двух жидкостей – моторное масло и вода.

Опять возвращаемся к нашему горну и раскаляем заготовку до тех же температур, что и ранее. Берем изделие длинными щипцами и окунаем на две секунды в масло и на две в воду. Потом, снова, кладем его на угли, разогреваем и опускаем в той же очередности в жидкости, только удерживаем там по 3-и секунды. Для надежности можно сделать и третий раз, увеличив время на еще 1-у секунду.

Три повторных окунания с увеличением времени, даст вам гарантию нормально закаленного клинка. Для проверки часто используют стеклянную бутылку, при резе по ней должны оставаться следы. Если так – все сделано верно.

Изготовление рукоятки

Не зря выше упоминалось про хвостовик. И для человека малознакомым с ножевым делом, проще будет смастерить рукоять на длинное, нетолстое продолжение клинка. Материалы для нее используют разные, в том числе и комбинируя их между собой. При любом варианте обклейте клинок малярным скотчем в несколько слоев, это убережет вас от порезов.

Самодельный нож из напильника с рукоятью из дерева.

Самодельный нож из напильника с рукоятью из дерева.

Рассмотрим самые популярные из них:

- дерево, если хвостовик вытянутой формы, то самый простой вариант: подобрать нужный по длине брусок, высверлить в нем отверстие, подходящее по диаметру. Острогав его в виде ручки, в черновом варианте. «Посадить» на заготовку клинок с использованием эпоксидной смолы.

Если хвостовик плоской формы, то лучше сделать наборную рукоять из двух половинок, скрепив их по длине клепками. Как вариант, в обоих случаях, в районе соединения клинка и рукояти (упор), можно вставить металлическую вставку. Подогнав все хорошо по размерам, будет выглядеть замечательно;

- текстолит, этот материал, как правило, делают в виде наборных пластинок и скрепляют клепками. Принцип такой же, как и у деревянных ручек, по окончании нужно довести рукоять напильником и наждачкой. Его плюсом можно считать, что он не впитывает: влагу, жир, запахи и не скользит в руке. Никогда не разбухнет и не усохнет. Единственное, что вид у него не «богатый», но зато долговечный и прочный;

- кожа или брезент, в давние времена под такой рукоятью понимали, любой материал, обтянутый кожей, или оплетка нитью, опять же из нее. Делалось это для сохранения материала рукояти и в руке она не скользит. На сегодняшний день подразумевается наборный вариант на длинный хвостовик, надевается множество небольших кусков кожи.

При наборе они склеиваются между собой, и на головке рукояти монтируется из любого материала удерживающее навершие. Затем кусочки подрезаются по форме и обрабатываются на шлифовальном станке. Брезент нужно хорошо смочить в эпоксидной смоле, и также наборным способом изготовить рукоять;

- наборная рукоятка, название говорит само за себя, набирать можно компонуя различные материалы, результат выйдет очень интересный. В этом случае все зависит от вашей фантазии, учитывайте свойства каждой части набора и рукоять станет обладать различными свойствами.

Характеристики у каждых вариантов разные, и нужно учитывать для каких целей создается сам нож. И в итоге – это дело вкуса. Каждому нравится, разный материал.

Чистовая обработка и заточка

В заключительную часть всех манипуляций, когда нож уже в сборе, клинок лучше всего придать травлению. Процесс придаст пленку, которая придаст защиту. Нож из напильника, требует тщательного ухода, иначе он будет ржаветь.

Черновая работа с изделием не подразумевает заточку «под бритву». Окончательное придание остроты, производится на самом конечном этапе. Когда рукоять будет доведена при помощи наждачной бумаги или на станке, до идеального состояния, и покрыта защитными элементами, для каждого материала оно свое.

Для дерева, например, пропитка кипящим воском или покрытие лаком. Когда правильно произвели травление клинка, и только затем делаем окончательную заточку режущей кромки, угол выбираем от предназначения ножа.

Изготовление ножа из напильника своими руками

Нож с прочным острым лезвием может пригодиться не только для хозяйственных целей, но и в походе, путешествии или в природных условиях вдали от жилых зданий. Подобрать хорошее изделие непросто, многие торговые марки предлагают клинки из стали, не прошедшей легирования согласно соответствующим стандартам. Получить желаемый результат можно при самостоятельном изготовлении ножа.

Для этой цели могут использоваться разнообразные материалы: рессора, сверло по металлу, имеющее достаточную толщину, напильник, торцевой ключ. При их применении в качестве заготовок необходимо использование молота и наковальни для придания стальной детали требуемой формы. Исключением является изготовление ножа из напильника. Для удаления лишнего слоя железа с раскалённого в процессе обжига металла можно воспользоваться ножовкой или абразивным диском.

Подбор рабочих материалов

Прежде чем рассказать, как сделать нож из металла, следует рассмотреть, какие материалы потребуются для его изготовления. Если в качестве заготовки будет использоваться напильник, лучше взять изделие советского производства, выпущенное 35−50 лет назад. Даже при наличии ржавчины сталь У-13 этого периода отличается высоким качеством и однородностью углеродистости благодаря строгому соблюдению стандартов легирования металлургической промышленностью СССР.

Желательно подобрать напильник ромбовидной формы, с прямоугольным сечением и шириной 30−40 мм. При использовании изделия с плоской конфигурацией лезвие будет менее прочным. Для создания рукояти можно взять древесину, бересту, отрезок кожи, кость, пластмассовые пластины, олений рог. Крепление ручки к клинку выполняется с помощью заклёпок из латуни или алюминия, эпоксидной смолы.

Для работы понадобятся следующие инструменты:

- тиски;

ножовка по металлу;

ножовка по металлу;- пара струбцин;

- верстак;

- удобный напильник с крупной рукоятью;

- болгарка;

- древесный уголь для разжигания огня в горне;

- брусок, железная щётка;

- наждачная бумага с крупной и мелкой зернистостью;

- заточной станок или шлифмашина;

- отработанное моторное масло (для закаливания металла);

- магнит, стекло;

- хлорное железо (для травления лезвия).

Подготовка к работе

На подготовительном этапе следует придумать форму клинка и рукоятки к нему. Эти детали необходимо отобразить на чертеже будущего изделия. Отметьте на эскизе также метод их крепления. Профессиональное изготовление кинжала из напильника предполагает применение ковки железа в кузне.

Это обеспечивает прочность металла, придавая ему эластичность, позволяет убрать лишнюю толщину уплощением стали ударами молота, а также ускоряет процесс изготовления стилета, снижая затраты времени на его последующую обработку. При отсутствии кузнечного оборудования и специальных навыков можно изготовить хороший самодельный нож и без ковки. Его качество не будет уступать выполненному опытным кузнецом при условии подбора настоящего советского напильника.

Это обеспечивает прочность металла, придавая ему эластичность, позволяет убрать лишнюю толщину уплощением стали ударами молота, а также ускоряет процесс изготовления стилета, снижая затраты времени на его последующую обработку. При отсутствии кузнечного оборудования и специальных навыков можно изготовить хороший самодельный нож и без ковки. Его качество не будет уступать выполненному опытным кузнецом при условии подбора настоящего советского напильника.

Проверить, является ли сталь легированной или обычной, прошедшей закаливание, можно следующим способом: достаточно поместить деталь на кромке стола и ударить по её хвостовому кончику молотком. Он должен не сломаться, а немного погнуться.

Также определить качество металла позволит обработка на точильном станке — у обычной стали появится множество длинных пучков искр, а у высоколегированной образуется пышный сноп искр небольшой длины.

Первый этап изготовления ножа своими руками — обжиг. Нагревание металла обеспечивает его податливость, необходимую для механической обработки. Поэтому сделать нож из напильника без термообработки невозможно.

Обжиг напильника

Отжечь заготовку можно в специальном горне либо в разогретой до 650−700° плите. Если обжиг производится на газовой плите, потребуется сооружение теплового экрана для повышения температуры зоны нагрева. Для его создания применяют металлические предметы. Верхнюю часть экрана накрывают железной пластиной. Расстояние от неё до напильника должно быть не менее 1 см. Такое сооружение позволяет задержать тепло, выделяющее при сгорании природного газа, обеспечивая более сильный нагрев заготовки.

Как отжечь напильник в горне:

Для создания горна делают земляной очаг, вставляя в него трубу объёмом 2 дюйма. Через неё подаётся воздух при помощи компрессора.

Для создания горна делают земляной очаг, вставляя в него трубу объёмом 2 дюйма. Через неё подаётся воздух при помощи компрессора.- В очаге поджигают древесный уголь.

- После того как сталь раскалится докрасна, нагнетание воздуха останавливают, позволяя металлу медленно остыть в потухающей печи.

Проверить, правильно ли нагрет напильник на газовой печи, можно с помощью поваренной соли, насыпав её на поверхность заготовки. Если температура материала достигла нужного значения, кристаллы начнут плавиться.

Металл на плите следует поддерживать в раскалённом состоянии в течение 3−4 часов, на их протяжении его окраска должна иметь равномерный красный оттенок. Последующее снижение температуры заготовки производят поэтапно: вначале интенсивность нагрева снижают на четверть, затем через каждые полчаса еще на четверть, пока сталь полностью остынет. Очень важно, чтобы остывание металла происходило постепенно, так как при быстром охлаждении лезвие начнёт крошиться.

Формирование лезвия и ручки клинка

Остывшую заготовку фиксируют в тисках и отсекают лишние части, придавая форму согласно заготовленным в соответствии чертежом лекалам. Точность удаления излишков металла ножовкой уменьшит длительность заточки изделия напильником. При вырезании хвостовика нужно учитывать, что его величина должна соответствовать длине пальцев. Придать ножу задуманную форму поможет обработка закреплённым на электроточиле абразивным диском.

Остывшую заготовку фиксируют в тисках и отсекают лишние части, придавая форму согласно заготовленным в соответствии чертежом лекалам. Точность удаления излишков металла ножовкой уменьшит длительность заточки изделия напильником. При вырезании хвостовика нужно учитывать, что его величина должна соответствовать длине пальцев. Придать ножу задуманную форму поможет обработка закреплённым на электроточиле абразивным диском.

При обтачивании спусков заготовку крепят к верстаку струбцинами. При выполнении этой операции необходимо контролировать симметричность обработки обеих сторон изделия, снимая слои металла под одним углом на всём протяжении спуска. Просверленные на ручке клинка отверстия позволят прикрепить накладки рукояти с помощью заклёпок. Когда будущий нож приобретёт задуманную форму, приступают к финишной обработке поверхности закреплённой на бруске наждачной бумагой. Мягкость отожжённого металла облегчает процесс формирования клинка, но для получения хорошего ножа сталь нужно закалить и отпустить.

Закалка и отпуск заготовки для ножа

Для проведения закалки ножа из напильника следует подготовить горелку, позволяющую получить максимально высокие температурные значения, ёмкость с отработанным маслом, магнит и стекло для проверки качества закаливания. Прогревание металла горящей горелкой должно охватывать всю площадь клинка и поверхность прилегающей к нему ручки на протяжении 30 мм. Участок стилета, на котором будут расположены накладки рукоятки, не закаливают. Прогревание должно быть равномерным, без перегрева.

Проверка правильности закаливания проводится магнитом — при достижении нужной температуры металл перестаёт реагировать на его приближение. Когда у равномерно окрашенной железной детали отсутствие реакции будет достигнуто, прогревание продолжают ещё 3−4 минуты, после чего опускают в масло для охлаждения. Получить лучший эффект можно, дополнительно установив сосуд с маслом в холодную воду. Закалённый таким образом клинок должен оставлять царапины на стекле.

Проверка правильности закаливания проводится магнитом — при достижении нужной температуры металл перестаёт реагировать на его приближение. Когда у равномерно окрашенной железной детали отсутствие реакции будет достигнуто, прогревание продолжают ещё 3−4 минуты, после чего опускают в масло для охлаждения. Получить лучший эффект можно, дополнительно установив сосуд с маслом в холодную воду. Закалённый таким образом клинок должен оставлять царапины на стекле.

Процедура закалки приводит к появлению высокого внутреннего давления в металле. Это может способствовать образованию трещин на полотне клинка при его заточке. Убрать повышенное внутреннее напряжение позволяет отпуск стали (при этом немного снизится и твёрдость материала). Чтобы отпустить металл, заготовку кладут в духовой шкаф на 1,5 часа, установив температуру нагрева 200 ° С. Охлаждение клинка должно быть постепенным, его не вынимают из духовки до её полного остывания.

Травление лезвия и создание рукояти

Прошедший все этапы термической обработки нож шлифуют металлической щёткой, наждачкой и войлочным кругом для придания лезвию гладкости. Предотвратить окисление железа можно с помощью травления — погружения в хлорное железо. В результате материал покрывается матовой защитной плёнкой. При отсутствии хлорного железа можно протереть лезвие уксусом или использовать для травления кашицу из тёртого сырого картофеля. Покрывающая травленую сталь плёнка оберегает поверхность ножа от появления ржавчины, поэтому следует избегать нарушения её целостности.

При установке наборной рукояти производится сборка отдельных частей с последующим плотным сжатием их на резьбе. На хвостовик надевается больстер, который можно выточить из алюминия, латуни или дюралюминия. Для крепления боковых накладок, деревянных или изготовленных из кости, применяют заклёпки, можно усилить их эпоксидной смолой. При использовании кожи на материал наносят специальный клей и плотно наматывают на ручку. Перед насадкой на хвостовик рога оленя, просверленное в костном веществе отверстие заполняют эпоксидной смолой. Для придания рукояти законченного вида её материал можно подточить, отшлифовать и обработать воском.

Заточка лезвия

Точить нож лучше вручную, так как при применении электрического точила существует опасность перегрева металла. Для заточки обычно используют точильный камень. К процедуре приступают по завершении травления, после высыхания эпоксидной смолы. Лезвие закрепляется таким образом, чтобы угол заточки составил 20 °.

Вначале производится заточка грубым абразивным точилом (например, алмазным бруском «extra-extra coarse»). Обработка проводится исключительно в перпендикулярном режущей кромке направлении. Необходимо периодически промывать точило в мыльном растворе. Закончив заточку одной стороны лезвия, его переворачивают и затачивают вторую.

Вначале производится заточка грубым абразивным точилом (например, алмазным бруском «extra-extra coarse»). Обработка проводится исключительно в перпендикулярном режущей кромке направлении. Необходимо периодически промывать точило в мыльном растворе. Закончив заточку одной стороны лезвия, его переворачивают и затачивают вторую.- Затем приступают к доводке. Для её выполнения подходит алмазный брусок «extrafine» либо камень из керамики с зернистостью 1000. Во время доводки направление заточки меняется на противоположное (вдоль лезвия).

- Следующий этап — полировка поверхности. Для этого процесса используется алмазный брусок «extra-extra fine» либо керамическое точило с зернистостью 8000. Инструмент должен двигаться перпендикулярно кромке лезвия ножа. Это правило необходимо обязательно соблюдать при финальной шлифовке изделия.

Периодическую правку клинка в процессе эксплуатации можно проводить мусатом — округлым железным стержнем с насечками, обычно входящим в комплекты кухонного оборудования. Изготовленный из напильника домашний нож отличается высокой прочностью и имеет острое лезвие. Им можно пользоваться при работе в мастерской, выполняя наиболее трудоёмкие операции, не опасаясь быстро сточить. Он хорош и в качестве метательного стилета или оригинального подарка друзьям.

Нож из напильника своими руками

Купить хороший острый нож для кухни несложно ввиду многообразия на рынке товаров. Ввиду высокой стоимости качественных изделий при наличии желания можно сделать его самостоятельно. Нож из напильника старого образца, изготовленный в домашних условиях, отвечает всем требованиям. Процесс заточки при наличии соответствующих инструментов и соблюдении технологии не займет много времени.

Особенности ножа из напильника

Самодельный нож из старого инструмента имеет отличительные особенности. Напильник, произведенный во времена СССР, изготовлен из углеродистой стали высокого качества и идеально подойдет для режущего инструмента. Он прочный, легко обрабатывается, в процессе эксплуатации просто и быстро затачивается.

Рашпиль, напильник с крупными зубьями, также подойдет в качестве заготовки, больше в качестве охотничьего или походного ножа. Если с одной стороны оставить зубья напильника, то нож становится многофункциональным: им можно в случае необходимости очистить любую поверхность, снять стружку, подготовить хворост для костра.

Плюсы и минусы

Ввиду отсутствия условий для обработки металла на наковальне получить кинжал из напильника с тонким лезвием сложно. Для этого понадобится много времени и усилий, так как углеродистая сталь плохо затачивается бытовым инструментом, не приобретает нужной степени упругости. Поэтому проектирование ножа с грубым дизайном и минимальной степенью обработки сокращает время работы над лезвием.

Благодаря свойствам металла, и которого изготовлен напильник, можно изготовить много видов режущего инструмента:

- свинокол;

- финку;

- танто;

- стилет;

- метательное оружие.

Нож из углеродистой стали редко тупится, хорошо режет, из-за большого веса легко справляется с твердыми текстурами. Лучше всего, если в распоряжении мастера будет наковальня, возможности для закалки металла. Без этого материал значительно более хрупкий. Изготовление ножа возможно без ковки и нагрева, тогда нужен альтернативный способ закалки металла.

Недостатком ножа из старой заготовки является его низкий уровень гибкости. Он сломается при попытке изгиба лезвия ввиду особенностей материала. Второй минус – если во время работы допустить ошибку или неточность, то заготовка придет в негодность, или нож будет иметь дефект.

Необходимые инструменты и материалы

Перечень предметов, которые понадобятся в процессе обработки, делится на несколько категорий. Первая – материалы, из которых получится готовое изделие. Вторая – инструменты и расходные материалы.

Чтобы получить нож, понадобится деревянный брусок для рукояти и напильник или рашпиль шириной более 3 см прямой или ромбовидной формы. Инструменты, которые пригодятся:

- ножовка по металлу;

- шлифовальный станок;

- болгарка;

- лобзик;

- тиски.

Кроме того, пригодятся расходные материалы: штифты, клей (эпоксидный), наждачная бумага для шлифовки. Для работы понадобится лист бумаги или картона, карандаш. Чтобы остужать металл во время формовки, нужна емкость с водой и машинное масло.

Технология изготовления ножа из напильника своими руками

Технология изготовления ножа из напильника своими руками не отличается в зависимости от того, будет это кинжал или финка. Из-за особенностей конструкции (длина и ширина лезвия, угол заточки, вид режущей поверхности) тот или иной этап может несколько видоизменяться.

Чтобы сделать нож из напильника без ковки, соблюдают последовательность действий:

- Отпуск металла.

- Изготовление чертежа.

- Перенесение рисунка на заготовку.

- Вырезание профиля.

- Шлифовка контура.

- Формирование скоса лезвия.

- Подготовка штифтов.

- Изготовление ручки.

Вначале нужно разработать дизайн рукояти и лезвия, придумать форму и нарисовать ее. Чертеж переносят на напильник, болгаркой отрезают заготовку по шаблону. В процессе нужно следить за тем, чтобы напильник не изменял цвет, что будет говорить о нагреве металла.

До закалки напильника в области ручки также делают отверстия под фиксаторы. Если сделать это сложно, металл нагревают в горне или на открытом пламени до красного состояния, затем дают остыть. После этого материал станет значительно мягче и гибче.

Последний пункт также состоит из нескольких этапов. Традиционно рукоятка изготавливается из дерева, но в качестве материала применяются также рог животного, кости, пластик. Внешний вид этой части зависит от фантазии мастера. Важно, чтобы рукоять удобно лежала в руке.

Проведение обжига заготовки

Чтобы сделать металл мягким и доступным к работе, не обойтись без термообработки. Правильная технология предполагает, что сталь разогревается до температуры 700 °C. В домашних условиях достичь таких условий сложно, поэтому достаточно максимально приблизиться к заданным параметрам.

Для нагрева и закалки стали можно изготовить горн, импровизированное устройство для работы с металлом. Это очаг, стоящий на земле, в который нагнетается воздух при помощи трубы диаметром менее 5 см посредством компрессора, электрического или ручного насоса.

Ковать металл дома можно путем нагрева в духовом шкафу или на газовой плите. Чтобы работать с горелкой на верхней части плиты, заготовку фиксируют и нагревают на открытом пламени. Повышение температуры должно быть равномерным, поверхность нагревают и закаливают только в области клинка. Чтобы достичь нужной степени нагрева, поверхность плиты накрывают экраном. Раскаленный материал должен быть красного цвета, в таком виде металл поддерживается 3-4 часа.

Проще поместить заготовку в духовой шкаф, разогретый до 200 °С, и оставить ее на час. Затем газ отключают и ждут, пока рашпиль остынет. Простой способ разогрева металла, когда напильник помещают в горящий костер, которому дают самостоятельно остыть с заготовкой внутри.

Закалка и отпуск заготовки

Термообработка металла включает закалку ножа из напильника. Чтобы это сделать, нужно опустить заготовку в машинное масло на несколько секунд, затем в воду. После этого щипцами помещают напильник в горн или костер, после нагревают. Чтобы закалить изделие, нужно повторить процедуру 3 раза, последний нужно выдержать на 1 с дольше, чем в предыдущие.

Проверить, правильно ли проведена процедура, можно, приложив к лезвию напильник. Прогретую углеродистую сталь он не притянет, в отличие от первичного изделия.

Чтобы проверить, насколько эффективной была процедура закалки, металлом пробуют сделать надрез по поверхности бутылки. На стекле должны оставаться следы.

Отпуск металла проводится для того, чтобы снизить хрупкость материала, избыточную твердость и внутреннее напряжение стали. Это последний этап металлообработки. Чтобы отпустить сталь при изготовлении ножа, нужно дать остыть клинку на открытом воздухе. После чередования режимов разогрев-охлаждение это позволяет металлу приобрести необходимую кристаллическую структуру.

Изготовление рукоятки

Изготовить рукоятку для ножа своими руками можно простым или сложным способом. Вначале разрабатывают дизайн ручки, рисуя его на бумаге, лучше на картоне. Затем вырезают заготовку и пробуют, как она лежит в руке.

Начинающим мастерам лучше взять макет уже готового ножа или проект из доступных источников. После начала работы с ручкой нужно обернуть лезвие изолентой или малярным скотчем в несколько оборотов, чтобы не повредить кожу и не выпачкать режущую часть в клее.

Когда будет определено соотношение клинка к рукоятке, нужно взять кусок дерева подходящего размера, убрать изнутри то количество древесины, чтобы поместить туда металлическую заготовку. Фиксация происходит при помощи эпоксидного клея.

Второй вариант – сборная ручка, когда подогнанная по форме деревянная заготовка разрезается в поперечной плоскости. На поверхности металла делают 2-3 отверстия. Затем размечают в аналогичной проекции выемки, чтобы загнать сквозные штифты, которыми могут быть шурупы, гвозди или стальные трубки, проволока. Половинки дополнительно скрепляют при помощи клея, стыки зашлифовывают при помощи наждачной бумаги и напильника. Поверхность по всей площади обрабатывают маслом, льняным или специальным для дерева. Благодаря этому ручка не будет впитывать влагу.

Чтобы придать привлекательный внешний вид рукояти, на деревянную заготовку можно надеть чехол из кожи. Как правило, это сборная модель, сшитая из множества кусков. Тогда под чехол можно поместить рукоять из текстолита. Он имеет простой внешний вид, но высокие эксплуатационные характеристики: не скользит в руке, легко обрабатывается, не впитывает жидкости.

Чистовая обработка и заточка

Следующий этап – дальнейшая обработка металлической заготовки. От угла заточки зависят функциональные возможности ножа. Если сделать острые спуски, выточенный таким образом образец будет плохо точиться и резать, но им будет легко отрубить ветки или суки. Плавные углы позволяют получить хорошо режущий нож, который легче затачивается, но ему не хватит прочности.

Черновую обработку материала можно проводить после формирования профиля изделия, сразу после того, как по шаблону будет обрезана заготовка. Но до закалки и отпуска металла это сделать значительно сложнее. Поэтому лучше работать на отпущенном материале.

Скосы на лезвии делают при помощи шлифовальной машины. Она позволяет делать скосы на глаз. При отсутствии последней применяют болгарку. Черновая заточка не требует получения на финише острого лезвия. Это получится на конечном этапе работы. Ручной инструмент не подойдет для заточки, поскольку материал слишком прочный.

На первых порах лучше разметить, откуда будет начинаться спуск. Существуют варианты от обуха, последней или средней трети. На этом этапе важно не допускать нагрева заготовки. Поэтому лезвие при заточке опускают в емкость с водой.

Для очистки лезвия после заточки применяют уксус. В него помещаю нож на несколько часов, но не более 24. Спустя это промежуток на поверхности образуется патина, с которой будет сложно справиться. Поскольку после уксуса клинок будет темный, можно его отполировать до блеска.

Для чистовой обработки клинка используют японские водные камни. Их намачивают, после чего приступают к работе. При умелой работе удается достичь такого уровня остроты, когда режется лист бумаги.

На конечном этапе работы с лезвием мастер может проводить дополнительные манипуляции. Так как материал подвержен коррозии, его вытравливают в растворе хлорного железа еще до сборки ручки. После этого нужно провести шлифовку ножа.

Напильник советского качества – прекрасная основа для ножа, кинжала, заточки благодаря прочной углеродистой стали, из которой изготовлен. Нож из инструмента – интересная работа, которую можно провести в домашних условиях, имея под руками небольшой набор инструментов и знаний.

Нож из напильника

Потребность в высококачественном ноже есть у каждого мастера, изготовить хороший нож возможно при домашних условиях. В прошлом столетии, когда происходил дефицит ножей, изготавливали режущий инструмент из подручных деталей. Напильник изготавливается из твердых металлов, способных выдерживать повышенные нагрузки, именно из этого инструмента делается нож.

Необходимые инструменты и материалы

Процесс изготовления ножа включает немало трудностей, в том числе подбор материалов. Для изготовления необходимо подобрать напильник шириной более 3 см, желательно поискать инструмент советского производства. Сечение поверхности напильника должно быть плоским или ромбовидным, если найдется последнее – это будет лучшим вариантом, так как форма стали более крепка и выдержит нагрузки.

Процесс изготовления потребует наличие инструментов и предметов:

- Заклепки, сделанные из латуниевого сплава.

- Травление выполняется хлорным железом.

- Магнит для проверки степени закаленности.

- Для обработки поверхностей потребуется наждачная бумага.

Обработка осуществляется болгаркой или шлифовальной машинкой. Так же нужно определиться с материалом ручки будущего ножа. Нож из напильника может быть с металлической или деревянной ручкой, от этого зависит его вес и предназначение. Перед изготовкой стоит подготовить эскиз будущего изделия, обычно его рисуют на бумаге.

Процесс изготовления ножа из напильника

Проведение обжига заготовки

Напильники изготавливаются из стали марки У10, которая обогащена углеродом, напильник из данной стали хрупок, легко может расколоться при нагрузке. Для того, чтобы металл был тверд и не сыпался при ударах, его необходимо закалить. Обычно процедура производиться в специальной печи, температура которой достигает 700 °C.

Для закалки ножа из напильника, который сделан своими руками, возможно использовать обычную газовую плиту.

Температура горения на плите не высока, достигает не более 300 градусов. Чтобы достичь необходимого жара, нужно использовать своеобразный экран. При отсутствии специального термометра, можно воспользоваться обычной поваренной солью, температура ее плавления равная закаливанию стали для ножа.

Закаливание напильника необходимо только в режущей части. Проверка равномерного закаливания происходит визуально, после достижения температуры, нож должен быть равномерно красноватого цвета. На максимальных температурах необходимо продержать изделие не менее 4 часов. Остывание производится плавно, в случае если, остудить деталь сразу, она просто расколется. Остужение детали происходит посредством плавного снижения температуры, нагрев уменьшается каждый час на четверть своей начальной интенсивности.

Как закалить нож из напильника

После обжига возможно приступи к формированию будущего изделия. Заготовка закрепляется в тисках, болгаркой обрабатывается детали и снимается все лишние шлаки, слои металла. Заточный станок используется с крупнозернистым кругом из абразивного состава. Степень, форма заточки осуществляется согласно подготовленному эскизу. На отделении для рукоятки необходимо высверлить одно или два отверстия для крепления рукоятки.

После происходит закаливание инструмента из напильника, обработать необходимо всю поверхность кроме рукояти. Инструментом для закаливания может выступать горелка, так как температура более высока и закаливание ножа произойдет быстрее. Равномерное выполнение закала ножа из напильника придаст прочность будущему изделию. Правильность закалки ножа, сделанного из напильника, возможно определить магнитом, если не происходит реакции с металлом, значит он пригоден к дальнейшему использованию. После процесса металл необходимо резку остудить, достаточно опустить его в ведро с водой.

Нож из напильника и чертеж к нему

Существует такое понятие, как напряжение металла. При данном действии, металл крошится и сыпется. Чтобы избежать неблагоприятных последствий, необходимо прогреть инструмент в духовке при максимально температуре несколько часов.

Изготовление рукояти

Перед изготовкой рукояти для изделия, следует определиться с внешним видом, материалами и формой. Материал можно использовать любой, который имеется под рукой. Гармоничным вариантом считается деревянная рукоять.

Рукоять ножа из напильника

Процесс включает в себя несколько этапов:

- Подбор материалов, возможно использовать разные виды дерева для уникального дизайна.

- Необходимо изготовить больстер, нижнюю часть ножа. Используется остаток напильника или другого металла.

- Накладываются деревянные куски друг на друга, между собой склеиваются эпоксидным клеем.

- Чтобы склеить куски между собой качественнее и быстрее, нужно использовать пресс.

- Обрезка лишних частей происходит пилой, после чего обрабатывается шкуркой до необходимой формы.

- Рукоятка при готовом виде покрывается лаком для большей сохранности, возможно использование морилки для затемнения.

Важно понимать, что все ножи, вне зависимости от категории, считаются холодным оружием. Однако, режущее изделие, длина лезвия которого не более 90 см, а толщина более 6 мм, может вывести из категории холодного оружия.

Заточка производится обычным способом на шлифовальном станке.

Рукоятка может быть выполнена из материалов кожи, оленьего рога или других материалов. Установка зависит от формы, к каждому виду необходим индивидуальный подход. Кожаный ремень плотно надевают на площадь рукоятки, склеивая специальным клеем.

Правильное осуществление обработки

Первоначальная обработка лезвия ножа выполняется любым имеющимся инструментом. Заточка ножа из напильника может быть произведена на шлифовальной машине, что ускорит процесс, сделает лезвие более равномерным по плоскости. Первоначальная заточка не требует идеальных параметров, так как за ней происходит процесс травления.

Травление лезвия в лимонной кислоте

Травление происходит химическим образом с помощью хлорного железа, которое возможно приобрести в радиодеталях либо магазинах хозяйственных товаров. Необходимо полностью смазать изделие раствором, или опустить его в плоскую емкость с ним. Процесс придаст клинку пленку, образованную на лезвии, которая придаст защиты и снимать ее крайне не рекомендуется. В домашних условиях для травления возможно использовать лимонную кислоту, смешанную с уксусом.

После всех процессов, произведенных по обработке и изготовке ножа из напильника, необходимо осуществить финальную обработку. Лезвие тщательно затачивается на шлифовальной машинке для придания остроты. Рукоятку полируют раствором воска со скипидаром или покрывают лаком.

Ножик из напильника плюсы и минусы

Изготовка самодельного ножа может показаться нецелесообразной при различном выборе на рынке. Нож производится для уникальности, изучения процесс производства. В качестве материалов может быть использована бурильная часть сверла, любой другой материал. Для твердого и качественного ножа используют сталь, при содержании которой используется углерод.

Нож из напильника

При изготовлении стоит выделить несколько минусов.

- Трудоемкий процесс изготовления, который требует внимательности, соблюдения технического состояния. Ошибки допускать не рекомендуется, так как заготовка может быть испорчена или недостаточно крепка.

- Из выбранного материала не получится изготовить гибкое изделие. Структура металла такова, что при изгибе он может рассыпаться и повредить другие поверхности или человека.

Плюсами возможно отметить параметры стали, технологию и процесс изготовки.

- Долговечность правильно закаленного материала придаст уверенности при выполнении сложных работ.

- Доступный материал — напильник, который найдется в любом хозяйстве или гараже. Сложный процесс может окупиться по сравнению с затратами на готовое изделие.

- Толщина конструкции – более 6 миллиметров, что не относит его к категории холодного оружия.

Самодельное изделие из напильника сделает уникальными повседневные работы. Изготовление при соблюдении всех инструкций и шагов не столь сложно, а даже интересно. Любителям режущих материалов обязательно стоит изготовить нож самому.

ножовка по металлу;

ножовка по металлу; Для создания горна делают земляной очаг, вставляя в него трубу объёмом 2 дюйма. Через неё подаётся воздух при помощи компрессора.

Для создания горна делают земляной очаг, вставляя в него трубу объёмом 2 дюйма. Через неё подаётся воздух при помощи компрессора. Вначале производится заточка грубым абразивным точилом (например, алмазным бруском «extra-extra coarse»). Обработка проводится исключительно в перпендикулярном режущей кромке направлении. Необходимо периодически промывать точило в мыльном растворе. Закончив заточку одной стороны лезвия, его переворачивают и затачивают вторую.

Вначале производится заточка грубым абразивным точилом (например, алмазным бруском «extra-extra coarse»). Обработка проводится исключительно в перпендикулярном режущей кромке направлении. Необходимо периодически промывать точило в мыльном растворе. Закончив заточку одной стороны лезвия, его переворачивают и затачивают вторую.