Самоуплотняющийся бетон – эффективный инструмент в решении задач строительства

Самоуплотняющийся бетон представляет собой материал, который способенуплотняться под действием собственного веса, полностью заполняя форму даже в густоармированных конструкциях. Он находит все более широкое применение. Перспективным является его использование для производства сборного железобетона, устройства монолитных высокопрочных бесшовных полов, торкретбетонирования, реставрации и усиления конструкций.Чем же самоуплотняющийся бетон отличается от традиционно применяемого.

Особо высокопрочные бетоны, модифицированные добавками-суперпластификаторами, начали применять в конце 60-х — начале 70-х годов прошлого века. В частности, в 1970 году такой бетон использовался для строительства нефтяных платформ в Северном море норвежскими и британскими специалистами. Опыт применения подобного материала показал преимущества введения суперпластификаторов в бетонную смесь, однако был замечен и ряд ограничений в работе с ним. Во-первых, большинство суперпластификаторов, особенно при больших дозировках, способны замедлять схватывание бетонной смеси. Во-вторых, при ее транспортировке в течение 60–90 минут эффект от действия добавки снижается, то есть уменьшается подвижность. В-третьих, подача смеси по трубопроводу к месту укладки на расстояние свыше 200–250 метров стимулирует расслоение и создает неоднородность в готовом изделии. В результате время выполнения работ по бетонированию возрастает, ухудшается качество поверхности изделий, снижается прочность.

Появление новых амбициозных проектов в сфере строительства (таких, как протяженные подвесные мосты в Японии и Китае, комплексы крупных гидротехнических и транспортных сооружений в Голландии и ряд других) повысило требования к особо высокопрочным бетонам. При возведении таких конструкций было необходимо использование литых смесей в большом объеме. А зачастую участки бетонирования находились на большом расстоянии от места производства бетона и даже на значительном удалении от побережья (на воде). Кроме этого, еще одной необходимостью было сокращение времени и трудозатрат на уплотнение бетонной смеси, а также повышенный набор прочности в ранние сроки.

Решению указанных задач способствовали теоретические исследования и практические внедрения, направленные на

– применение мультифракционного заполнителя для получения высокопрочного бетона;

– введение микро- и ультрадисперсного наполнителя для повышения прочности, коррозионной и трещиностойкости материала;

– управление реологией высокоподвижных бетонных смесей;

– создание новых видов химических модификаторов, регуляторов свойств бетона.

В 1986 году проф. Окамура [см. Okamura H., Ouchi M. Self-Compacting Concrete // Advanced Concrete Technology, 2003, Vol. 1, No. 1] при разработке высокопрочного бетона обобщил опыт, накопленный в указанных областях, предложив называть получаемый материал “самоуплотняющийся бетон”.

Самоуплотняющийся бетон — Self-Compacting Concrete (SCC) — способенуплотняться под действием собственного веса, полностью заполняя форму даже в густоармированных конструкциях. Первая международная конференция по изучению его свойств прошла в 1998 году с участием 150 ученых и инженеров из 15 стран. Высокая эффективность нового материала способствовала созданию рабочей группы специалистов RILEM (1996 г.) из 8 стран для разработки рекомендаций по использованию самоуплотняющихся бетонов. В 2004 году организован технический комитет 205-DSC “Долговечность самоуплотняющегося бетона”, председателем которого является проф. Шуттер. В работе этого комитета задействованы 25 лабораторий из 14 стран. В результате исследований была разработана классификация самоуплотняющихся бетонов [см. EFNARC: Specification and Guidelines for Self-Compacting Concrete. Farnham, February 2002], определяющая их назначение и области применения.

Классификация бетонных смесей для производства самоуплотняющихся бетонов

Наименование бетонной смеси

Назначение и области применения самоуплотняющихся бетонов

Неармированные или низкоармированные бетонные конструкции – плиты перекрытий, трубопроводы, облицовки туннелей, фундаментов.

Большинство обычных сооружений – колонны, стены.

Вертикальные элементы, густоармированные конструкции сложных форм, торкретирование.

Конструкции и изделия, к которым предъявляются высокие требования по качеству поверхности и не требующие дополнительной обработки.

Конструкции невысокого класса прочности. Ввиду повышенной расслаиваемости тиксотропные свойства быстро изменяются за небольшой промежуток времени, что ограничивает расстояние транспортировки.

Легкоформуемая (Passing ability)

Вертикальные сооружения, домостроение, конструкции, армированные с шагом от 80 до 100 мм.

Инженерные сооружения, армированные с шагом от 60 до 80 мм.

Устойчивая к расслоению (Segregation resistance)

(расслаиваемость не более 20%)

Высотные элементы, за исключением тонких балок, вертикальные сооружения, армированные с шагом до 80 мм. Максимальное расстояние транспортировки менее 5 метров.

(расслаиваемость не более 15%)

Стены и тонкостенные профили, армированные с шагом свыше 80 мм. Максимальное расстояние транспортировки более 5 метров.

Хорошее начало 2007 года!

Журнал “Популярное бетоноведение” начинает и в течение года полностью опубликует очень интересную и полезную брошюру:

“Итальянские технологии производства пенобетона – материал от компании LASTON ITALIANA SPA”

Первая часть в первом номере 2007 года!

Чертежи установки напольного прессования.

Журнал “Популярное бетоноведение” начал публикацию полных чертежей установки напольного прессования для производства стеновых блоков из бетона, керамзитобетона, опилкобетона и т.п.

В 1980-е годы начали разрабатывать большепролетные подвесные железобетонные мосты, размеры которых должны были стать рекордными. Самый длинный мост — Акаши Кайкё — был открыт в апреле 1998 года в Японии. Он соединяет друг с другом острова Хонсю и Сикоку. Мост имеет три пролета: центральный, длиной 1991 метр, и две секции по 960 метров. Общая его длина составляет 3911 метров. К началу работы над этим проектом физические лимиты существующих материалов были исчерпаны. Поэтому новый ультра высокопрочный самоуплотняющийся бетон оказался востребованным и позволил увеличить нагрузку и пролет моста.

Для бетонирования только одной опалубки фундамента этого сооружения потребовалось 256000 м3бетонной смеси, в то время как высота пилонов на побережье приближается к высоте Эйфелевой башни и достигает 283 метров. Конструкция моста выдерживает скорость ветра до 80 метров в секунду и сейсмическую активность до 8,5 баллов по шкале Рихтера.

В конце прошлого века производство самоуплотняющихся бетонов стало значительно возрастать. В Японии при возведении стен крупного водохранилища в июне 1998 года благодаря самоуплотняющемуся бетону удалось сократить сроки строительства с 22 запланированных месяцев до 18, при этом количество рабочих уменьшилось со 150 до 50. Самоуплотняющийся бетон применялся и в Швеции при строительстве прибрежной линии с запада на восток в южной части Стокгольма. Это несколько переходов с мостами, земляными насыпями, туннелями и бетонными конструкциями, общей протяженностью 16,6 км. Причем сооружения должны выдерживать воздействие грунтовых минерализованных и морских соленых вод, а также циклические замораживания и оттаивания. Стоимость проекта составила 800 миллионов долларов.

Состав бетонной смеси для самоуплотняющихся бетонов

Компоненты бетонной смеси

Расход составляющих на 1 м3 бетонной смеси

Портландцемент с пониженным тепловыделением, кг

Мелкий заполнитель, кг

Крупный заполнитель, кг

Добавка суперпластификатор, кг

Известковый наполнитель, кг

Мелкий заполнитель, кг

Крупный заполнитель, кг

Добавка суперпластификатор, кг

Гранулированный шлак, кг

Мелкий заполнитель, кг

Крупный заполнитель, кг

Добавка суперпластификатор, мл

Зола высококальциевая, кг

Крупный заполнитель 10 мм, кг

Крупный заполнитель 20 мм, кг

Мелкий заполнитель, кг

Добавка суперпластификатор, мл

Еще одним примером служит высокоскоростная эстакада в Мумбаи длиной 2,32 км с шириной полосы проезжей части 16,2 м. При ее строительстве впервые в Индии использовался высокопрочный самоуплотняющийся бетон с микрокремнеземом. Проектная прочность составляла 75 МПа, подвижность бетонной смеси достигала 70 см [см. Mullick A.K. High Performance Concrete in India – Development, Practices and Standardization // Indian Concrete Journal, 2005, Vol. 6 (2)]. Этот вид бетона также применяли при возведении атомной электростанции, строительстве мостов и туннелей метрополитенов в других городах страны.

Для достижения высоких эксплуатационных характеристик самоуплотняющихся бетонов предъявляются очень жесткие требования к производственным материалам. Крупность мелкого заполнителя составляет не более 0,125 мм, причем 70 % из них размером 0,063 мм. Крупный заполнитель обязательно фракционируют по размерам 10–16 мм и 16–20 мм. Также допускается применение неорганических материалов с высокой удельной поверхностью, которые увеличивают водоудерживающую способность смеси (белая сажа, молотый асбест, бентониты). Например, 20 кг активного кремнезема заменяют 60 кг цемента и обеспечивают равнозначную прочность, причем в ранние строки твердения прочность увеличивается, так же как трещиностойкость и водонепроницаемость бетона [см. M. Collepardi. Admixtures-Enhancing concrete performance // 6th International Congress, Global Construction, Ultimate Concrete Opportunities, Dundee, U.K. – 5-7 July 2005].

Рис. 1. Кинетика роста прочности самоуплотняющего бетона

в начальные сроки твердения

Важной составной частью самоуплотняющихся бетонов является полимер нового поколения — поликарбоксилат — высокоэффективный комплексный химический модификатор, появившийся в 1990-х годах и обозначаемый PC или PCE. Действие пластификаторов нового типа основано на совокупности электростатического и пространственного эффекта, который достигается с помощью боковых гидрофобных полиэфирных цепей молекулы поликарбоксилатного эфира.

За счет этого продолжительность пластифицирующего действия поликарбоксилатов в 3–4 раза больше по сравнению с сульфомеланиновыми, сульфонафталиновыми формальдегидами или лигносульфонатами. Указанная способность позволяет не только повысить подвижность раствора в ранние сроки, но и сохранять ее в течение большего периода времени, что положительно сказывается на сроках транспортировки бетонных смесей с заводов к местам строительства.

Механизм действия нового суперпластификатора заключается в том, что частицы поликарбоксилатов адсорбируются на поверхности цементных зерен и сообщают им отрицательный заряд. В результате цементные зерна взаимно отталкиваются и приводят в движение цементный раствор (рис. 2). Только небольшая часть цементного зерна покрыта полимером, и свободной поверхности флокулы цемента достаточно для доступа воды и протекания реакции гидратации. Отметим, что структуры полимеров различаются по длине основной цепи, длине боковых цепей, количеству боковых цепей и ионному заряду. Поэтому свойствами данных полимеров можно управлять, изменяя молекулярную структуру и направленно воздействуя на свойства бетона.

Рис. 2. Механизм действия добавки поликарбоксилата

Проектировщики ставят своей задачей возможно более длительную эксплуатацию строительных сооружений. Например, расчетный срок службы моста Акаши Кайкё составляет 200 лет. Бетон фундаментов и опор пилонов подвержен воздействию не только нагрузке от самого моста и транспорта, движущегося по нему, но и агрессивных компонентов, растворенных в морской воде. Последние, особенно сульфат ионы, способствует развитию коррозии.

Повышенная плотность материала, отсутствие в его структуре крупных пор и капилляров препятствуют проникновению агрессивной среды вглубь бетона, снижая риск развития процессов коррозии. По расчетам [см. Min D., Minshu T. Formation and expansion of ettringite crystals // Cement and concrete research, 1994, 24-(1)], кристаллизационное давление эттрингита в порах способно достигать значений 54 МПа. Кроме того, проектная прочность зачастую превышает 100 МПа, соответственно, напряжений, возникающих от образования экспансивных фаз, недостаточно для начала трещинообразования.

Однако трещинообразование в самоуплотняющемся бетоне может развиваться не под воздействием агрессивной среды, а за счет термических напряжений, так как при возведении крупных сооружений объемы формуемых монолитных конструкций зачастую составляют десятки и даже тысячи кубических метров. Известно, что в течение небольшого промежутка времени вследствие экзотермического эффекта температура бетона значительно возрастает и может превысить температуру окружающей среды. При этом для 1 м3 бетона разница температур между наружными и внутренними слоями может достигать 6–8 °С. Благодаря явлению тепловыделения в результате протекания реакций гидратации цемента изменяется температурное поле в изделии, возникают дополнительные внутренние напряжения, представляющие опасность для еще не сформировавшейся структуры материала. Авторами с помощью разработанной методики расчета температурных полей в бетоне проведена оценка и определено, как будет изменяться температура по сечению материала в зависимости от объема формовки (рис. 3).

Рис. 3. Кинетика изменения температуры внутренних слоев и наружной поверхности бетона в процессе гидратации цемента

Также повышению температуры бетонный смеси, а, следовательно, и риску появления сети трещин, способствует разогрев при ее транспортировке от создаваемого трения о стенки трубопровода. При увеличении температуры окружающей среды этот эффект значительно усиливается и приводит, в конечном счете, к ухудшению качества поверхности бетонных изделий, нарушению их структуры, долговечности и коррозионной стойкости. Для снижения внутренних напряжений и, соответственно, риска трещинообразования рекомендуется использовать вяжущие вещества с низким тепловыделением, незначительным содержанием щелочей, сульфатостойкий или шлакопортландцемент.

Самоуплотняющийся бетон находит все более широкое применение. Перспективным является его использование для производства сборного железобетона, устройства монолитных высокопрочных бесшовных полов, торкретбетонирования, реставрации и усиления конструкций. С одной стороны, распространение самоуплотняющихся бетонов ограничивается дороговизной добавок поликарбоксилатов. Однако использование этого материала позволяет отказаться от виброуплотнения, что в свою очередь уменьшает энергозатраты и экономит время, улучшая санитарно-гигиенические условия труда работающих. Безвибрационная технология настолько снижает уровень шумового воздействия на человека и окружающую среду, что заводы железобетонных изделий можно размещать в урбанизированных городских районах.

В начале статьи мы поставили вопрос: что такое самоуплотняющийся бетон и в чем его отличие от классического бетона? Рецептура самоуплотняющегося бетона отличается не только вводом добавок нового поколения (поликарбоксилатов). Ее проектирование требует оптимизации гранулометрического состава и внедрения микронаполнителей. Следовательно, прогнозирование свойств получаемых изделий ставит сложную задачу перед исследователями в области бетоноведения. Улучшение показателей качества может быть достигнуто за счет применения математических моделей, учитывающих и описывающих реологию литых смесей, оптимальное распределение заполнителей в структуре материала, а также аппроксимационных статистических зависимостей, оценивающих влияние микронаполнителей на эксплуатационные характеристики сооружений. Таким образом, формируется системный подход к определению показателей качества бетона, позволяющий прогнозировать и направленно регулировать его свойства в зависимости от целей и задач, решаемых строителями и технологами.

Основы технологии самоуплотняющегося бетона

Рубрика: Технические науки

Дата публикации: 17.03.2015 2015-03-17

Статья просмотрена: 2484 раза

Библиографическое описание:

Шестернин, А. И. Основы технологии самоуплотняющегося бетона / А. И. Шестернин, М. О. Коровкин, Н. А. Ерошкина. — Текст : непосредственный // Молодой ученый. — 2015. — № 6 (86). — С. 226-228. — URL: https://moluch.ru/archive/86/16436/ (дата обращения: 23.02.2021).

В работе рассмотрены основы получения бетонных смесей с высокой удобоукладываемостью. Показано, что эффект самоуплотнения бетонной смеси достигается за счет совместного использования высокоэффективных суперпластификаторов и минеральных добавок.

Ключевые слова:самоуплотняющийся бетон, суперпластификатор, минеральная добавка, тонкий заполнитель.

Самоуплотняющийся бетон (по международной терминологии — Self-Compacting Concrete [SCC]) является одной из современных разновидностей бетона, бурно развивающегося в последние десятилетия. Этот бетон способен уплотняться практически без внешнего воздействия под действием собственного веса, полностью заполняя форму и уплотняясь даже в густоармированных конструкциях. Самоуплотняющиеся бетоны имеют расплыв стандартного конуса 50…80 см, их применение обеспечивает качественное уплотнение бетонной смеси и высокие темпы набора прочности.

Концепция самоуплотняющегося бетона была разработана японскими специалистами [1] в конце 80 годов. Основным мотивом для создания этой разновидности бетона стало получение высококачественного материала, не требующего значительных трудозатрат для укладки бетонной смеси в опалубку [2]. Этот фактор сыграл основную роль для быстрого развития технологии самоуплотняющихся бетонов в начале 90 годов ХХ века не только в Японии, но и других промышленно развитых странах — США, Швеции, Германии, Франции, которые испытывали дефицит квалифицированной рабочей силы в строительной отрасли.

В последние годы и в России, в связи с подъемом строительной отрасли, проявляется интерес к самоуплотняющемуся бетону. Этот материал применяется на строительстве отдельных объектов. Очевидно, что широкое распространение передового опыта мировой строительной практики приведет в будущем к более широкому применению самоуплотняющихся бетонов и увеличению объемов их производства. В связи с этим актуальны исследования факторов определяющих свойства самоуплотняющихся бетонов.

Важнейшей предпосылкой создания самоуплотняющегося бетона является разработка и широкое внедрение в технологию бетона одной из наиболее эффективных групп химических добавок — суперпластификаторов (СП). Понимание того, что эти добавки смогут в значительной степени изменить технологию бетона и позволят создать новые разновидности бетона пришло к специалистам не сразу. Полное использование потенциала СП стало возможным только после системных исследований этих модификаторов бетона и анализа практического опыта их применения.

Принципиальным изменением в представлениях специалистов, занимающихся производством бетона, было осознание того, что «сэкономленный» цемент при введении в состав бетона высокоэффективных СП должен замещаться не крупным и мелким заполнителем, а активными или инертными минеральными добавками [3]. Понимание этой особенности бетонов с добавкой СП, наряду с созданием более совершенных добавок, стало основой создания самоуплотняющегося бетона.

Развитие технологии бетонных смесей с высокой удобоукладываемостью происходило за счет использования различных факторов:

– применение полифракционного заполнителя с оптимальным гранулометрическим составом;

– использование микро- и ультрадисперсного минеральных добавок (микрокремнезема, золы ТЭС, тонкомолотых шлаков и др.) для повышения прочности и коррозионной стойкости материала;

– управление реологией высокоподвижных бетонных смесей;

– создание новых видов химических модификаторов, регуляторов свойств бетона.

В 1986 году проф. Окамура [4] при разработке высокоподвижного бетона обобщил опыт, накопленный в указанных областях, предложил концепцию новой разновидности бетона, который он предложил назвать «самоуплотняющийся бетон».

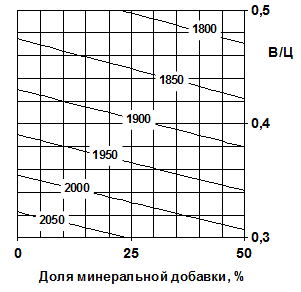

Важной отличительной чертой современных самоуплотняющихся бетонов в сравнении с литыми бетонными смесями прошлого является отсутствие водоотделения и расслоения при высокой текучести смеси. Низкое водоцементное отношение цементного теста при введении в состав смеси высокоэффективных гиперпластификаторов обеспечивает значительное повышение плотности цементно-водной суспензии. Однако плотность суспензии, даже в случае предельного снижения водоцементного отношения не достигает плотности заполнителя — 2500…2700 кг (рис. 1). Это обстоятельство свидетельствует в пользу того, что повышение плотности цементного теста является только дополнительным фактором, снижающим склонность бетонной смеси к расслоению.

Рис. 1. Влияние водоцементного отношения и доли замещения цемента с плотностью 3100 кг/м 3 минеральной добавкой, имеющей плотность 2700 кг/м 3 на плотность цементного теста

В качестве основного фактора, обеспечивающего нерасслаиваемость смеси, следует рассматривать высокую вязкость цементной суспензии, которая при этом имеет низкое предельное напряжением сдвига. Такое сочетание основных реологических характеристик цементного теста обеспечивает выход из бетонной смеси воздуха, который был в нее вовлечен при перемешивании. Для снижения седиментационных явлений в бетонную смесь могут вводиться загущающие добавки на основе модифицированной целлюлозы, гидролизованного крахмала, полиэтиленгликоля, природных биполимеров и др. [5].

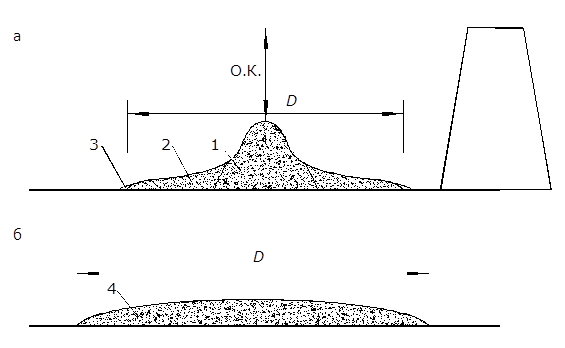

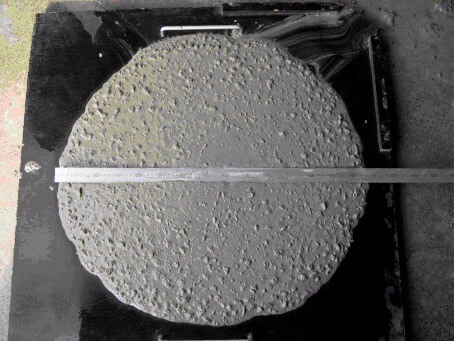

Основная задача, которая должна быть решена при проектировании состава самоуплотняющегося бетона — обеспечение достаточно высокой раздвижки зерен крупного и мелкого заполнителя. В противном случае при введении в бетонную смесь высокоэффективных СП будет наблюдаться сегрегация смеси, которая при определении подвижности с помощью стандартного конуса проявится в виде «эффекта сомбреро» — вытекание из бетонной смеси растворной составляющей, а из растворной составляющей — «цементного молока». При этом бетонная смесь принимает форму, напоминающую сомбреро (рис. 2а).

Рис. 2. Определение удобоукладываемости высокоподвижной бетонной смеси с избыточным (а) и оптимальным (б) содержанием заполнителя. Обозначения: 1 — бетонная смесь с повышенным содержанием крупного заполнителя; 2 — бетонная смесь с повышенным содержанием растворной составляющей; 3 — «цементное молоко»; 4 — однородная бетонная смесь

Необходимая раздвижка зерен заполнителя достигается за счет введения в состав бетона тонкого наполнителя, сопоставимого по дисперсности с вяжущим. Количество этого компонента сопоставимо с расходом вяжущего цемента. Значительное разбавление цемента инертным материалом не приводит к значительной потери прочности в связи со значительно более низким, чем в традиционных бетонах, водоцементным отношением. Введение в состав бетона с высокой удобоукладываемостью значительных объемов инертных или активных минеральных добавок позволяет получить высокоподвижную, но стойкую к сегрегации бетонную смесь.

В настоящее время теория проектирования составов самоуплотняющихся бетонов еще не разработана. Реологические свойства этих бетонов очень чувствительны к соотношению компонентов и их свойствам. Поэтому подбор состава ведется опытным путем. На первом этапе подбирают вид и расход СП, а также минеральной добавки и водоцементного отношения для получения цементного теста с достаточной текучестью. На втором и третьем этапе последовательно подбирают расход крупного и мелкого заполнителя для получения бетонной смеси с расплавом смеси не ниже 50 см. При оценке реологических свойств самоуплотняющейся бетонной смеси необходимо в обязательном порядке определять ее стойкость к расслоению.

Самоуплотняющийся бетон — материал с уникальными технико-строительными свойствами. Его получение возможно благодаря синергизму совместного использования высокоэффективных суперпластификаторов (гипрерпластификаторов) с активными или инертными минеральными добавками. Для широкого применения этих бетонов необходимо создание новой производственной базы, позволяющей на более высоком уровне осуществлять подготовку сырьевых материалов и точно выдерживать их рецептуру.

1. Ozawa K, et. al. Development of high performance concrete based on the durability design of concrete structures: Proceedings of the second East-Asia and Pacific Conference on Structural Engineering and Construction (EASEC-2). 1989. Vol. 1. pp. 445–450.

2. Оучи, М. Самоуплотняющиеся бетоны: разработка, применение и ключевые технологии // Бетон на рубеже третьего тысячелетия: Труды 1-ой Всероссийской конференции по бетону и железобетону. — М.: Готика, 2001. С.209–215.

3. Collepardi M. A Very Close Precursor of Self-Compacting Concrete (SCC) // Supplementary Volume of the Proceedings of Three-Day CANMET/ACI International Symposium on Sostainable Development and Concrete Technology. USA, S. Francisco, 2001. pp. 23–28.

4. Okamura H, et. al. Mix-design for self-compacting concrete // Concrete Library of JSCE. 1995. No. 25. pp.107–120.

5. Collepardi, M. Self-Compacting Concrete: What is New? // Proceedings of Seventh CANMET/ACI International Conference on Superplasticizers and Other Chemical Admixtures In Concrete. Berlin, Germany. 2003. pp. 1–16.

Где применяют самоуплотняющийся бетон: плюсы и минусы, особенность укладки

Самоуплотняющийся бетон – это строительный материал, представляющий собой смесь из цемента песка, воды, а также различных добавок, улучшающих строительные характеристики материала. Конструкции из бетона отличаются высокой прочностью длительным сроком эксплуатации и неприхотливостью к окружающей среде. Может показаться что это универсальный материал для возведения зданий и иных архитектурных сооружений, однако это не так.

Прогресс не стоит на месте и современные строительные объекты нуждаются в материалах, которые отвечают гораздо более высоким требованиям нежели были раньше. Одним из таких требований является то что материалы должны набирать прочность за как можно меньший срок и обладать высокой прочностью, при этом должно расходоваться как можно меньше трудовых ресурсов. Несколько лет назад японские специалисты нашли выход и создали по новой технологии бетон, который сам уплотняется. Такой тип бетона заполняет опалубку без применения каких-либо дополнительных усилий со стороны строителей.

Определение

Многие задаются вопросом, что такое самоуплотняющийся бетон и каковы его свойства? СУБ (самоуплотняющиеся бетоны) — это инновационный строительный материал, который проседает и уплотняется под воздействием собственной массы и гравитации, при этом заполняется практически все пространство опалубки даже если на поверхности уложена мелкоячеистая армирующая решетка в несколько слоев. Применяется СУБ при производстве железобетона (особенно если в составе бетона большое количество арматуры) при создании прочных бесшовных полов и перекрытий, а также в торкрет-бетонировании. Бетонная масса обладает высокой подвижностью, густотой и вязкостью, поэтому с ней легко и удобно работать.

Преимущества

Из преимуществ основным показателем является быстрота монтажа так как после заливки не требуются какие-либо дополнительные манипуляции для уплотнения смеси. Как следствие отсутствуют и дефекты, так как раствор полностью заполняет пространство.

Так как состав обладает высокой вязкостью и хорошо держит форму, при определенных навыках и мастерстве удается возвести сооружения различной геометрии (что невозможно при использовании обычного бетона, поскольку он для таких целей достаточно рыхлый). Помимо всего вышеперечисленного есть возможность сэкономить на оплате труда рабочей бригаде и переориентировать ее на выполнение дополнительных задач, поскольку материал достаточно быстро заливается и не требует уплотнения. СУБ также обладает повышенной шумо- и виброизоляцией что зачастую является достаточно важным показателем, например, при возведении каких-либо производственных мощностей в городской черте.

Недостатки

Несмотря на все вышеперечисленные преимущества СУБ обладает и несколькими недостатками. Самым основным можно считать высокую стоимость смеси поскольку для производства требуется повышенный (по сравнению с обычным цементом в одинаковом объемном соотношении) объем цемента, песка и пластификаторов.

Свойства

Самоуплотняющаяся бетонная смесь обладает следующими физико-механическими свойствами (по сравнению с простым бетоном):

- Предельная прочность на растяжение – существенно выше нежели у обычного бетона.

- Предельная прочность на сжатие – аналогично предыдущему показателю, однако с условием что при приготовлении бетонной смеси было строгое соблюдение рецептуры (это особенно касается пропорционального соотношения воды).

- Показатель ползучести – как уже упоминалось ранее данный коэффициент несколько больше за счет применения в составе смеси из пластификаторов, химических модуляторов, песка и портландцемента, однако этот показатель не превышает допустимые нормы.

- Адгезия – показатель сцепления с арматурой также имеет повышенное значение ввиду высокой плотности, ползучести и скорости затвердевания.

- Усадка – зависит от количества цементного клея. СУБ и обычный цемент по этому показателю примерно равны.

- Упругость – Ниже на 15% по сравнению с обычным цементно-песчаной массой. Это обусловлено пониженным содержанием фракции сухих мелкокомпонентных смесей (песка) и достаточно малым содержанием фракции крупнокомпонетного состава (щебня).

Важно: Отдельно стоит отметить особый свойства бетонных конструкций. За счет более высокой плотности при равном объеме увеличивается и масса сооружения. Это необходимо учитывать при возведении конструкции, поскольку после затвердевания состава здание может просесть. Поэтому рекомендуется делать поправку и проектировать более тонкие перекрытия и поверхности, благо прочность материала это позволяет.

Состав

Раствор для самоуплотняющегося бетона состоит из следующих компонентов (из расчета на 1 м3):

- вода (170 -180 кг);

- портландцемент (530 кг);

- песок (650 кг);

- мелкий щебень (950 кг);

- пластификатор (3-4 кг);

- зольная пыль(заполнитель) (200 кг).

Это стандартный расчет состава бетона. Однако кроме этих компонентов в него могут добавлять различные химические модификаторы и наполнители, повышающие адгезию и снижающие риск образования трещин при усадке.

Применение и особенности укладки

СУБ применяется при строительстве различных объектов, в частности для постройки гидротехнических конструкций (пирсы, портовые здания, волнорезы, дамбы ГЭС).

- При производстве сборных армированных железобетонных элементов и конструкций.

- Для возведения монолитных бесшовных полов.

- Для укрепления и усиления зданий и опорных конструкций.

- При возведении объектов, для которых необходима изначально высококачественная ровная поверхность, не требующая дополнительной обработки (например, взлетно-посадочная полоса).

- При строительстве из бетона различных конструкций с высоким содержанием армирующих элементов.

- Для возведения ограждений или тонкостенных помещений (например, когда в здании необходим минимальный вес несущих и опорных перекрытий).

При укладке самоуплотняющегося бетона стоит помнить о некоторых особенностях и нюансах использования этого материала. Так, например, из-за повышенного содержания суперпластификаторов значительно увеличивается время схватывания бетонной смеси. Самоуплотняющиеся бетоны при перевозке в бетономешалке более одного часа начинает терять свойство самоуплотнения, пластификаторы также негативно воспринимают длительную перевозку и вследствие этого теряется подвижность раствора. Профессионалы рекомендуют не экономить и изготавливать СУБ непосредственно на месте строительства.

При транспортировке бетона по трубопроводу длиной более 200 метров к рабочему участку могут появляться расслоения и как следствие неоднородность массы. Данный момент также стоит учитывать особенно тщательно и постараться по возможности избежать использования при заливке длинных подающих трубопроводов. Наличие неоднородного состава и расслоений может негативно сказаться на конечном результате и существенно понизить физико-механические показатели готовой конструкции.

Перед заливкой самоуплотняющимся бетоном опалубки необходимо убедиться в отсутствии жидкости, поскольку даже небольшой объем воды может нарушить состав. Если вода есть, то стоит ее удалить, причем желательно чтобы поверхность вообще была сухой, это значительно улучшит коэффициент адгезии. При заливке СУБ важно чтобы все компоненты подавались непрерывно, в противном случае возможно нарушение однородности и снижение качества конечного результата. Какое-то время раствор нельзя трогать, поскольку он не нуждается в уплотнении, а какие-либо манипуляции могут нарушить однородность и создать неровности поверхности после застывания.

Для улучшения качественных характеристик бетона класса-В15 в процессе приготовления рабочей смеси можно использовать следующие добавки:

- песок и щебень более мелких фракций – при их использовании значительно повышается прочность, однако вязкость также увеличивается (так как площадь поверхности частиц мелкой фракции в общей сумме значительно больше нежели крупной;

- добавление в смесь микро- и ультрадисперсного наполнителя также существенно повышает прочность снижает риск образования коррозии на арматуре и появления трещин в процессе усадки и последующей эксплуатации.

Диагностика

Нормативные данные, жесткие требования к условиям изготовления и диагностика самоуплотняющихся бетонных смесей при строительстве применяется только в странах Евросоюза. Для оценки удобоукладваемости и текучести бетонного раствора применяют «реологический» метод анализа, основанный на гидродинамике и реологии. Анализ и диагностика производится по следующим качественным показателям:

- Прочностные характеристики.

- Вязкость смеси.

- Степень водоотведения.

- Коэффициент расслоения среды.

- Подвижность (определяется в сантиметрах по величине осадки стандартного конуса).

- Удобоукладваемость (оценивается показателями подвижности).

При анализе вышеперечисленных характеристик используют математическую модель эксперимента:

- процентное соотношение добавки суперпластификатор: 0.8, 1, и 1.3 от общей массы;

- процентное соотношение стабилизаторов: 0.05, 0.1, 0.15, и 0.3 от общей массы.

В анализе используются образцы в виде кубов со стороной грани 10 см. После приготовления раствора в каждом образце определяли показатель удобоукладываемости и помещают в комнату с оптимальной влажностью и температурным режимом. В процессе застывания образцы проверяют на прочность в первый день, третий, седьмой затем спустя 14 и 30 дней. После получения статистических данных составляется сводная таблица, на основании которой производят анализ водоотведения и коэффициент расслоения.

Производство и транспортировка

Бетон, который сам уплотняется, как и любая другая жидкая строительная смесь требует определенных условий транспортировки. Причина аналогичная – СУБ, как и обычный бетонный раствор, подвержен постепенному расслоению, при этом смесь разделяется на фракции, как следствие качественные показатели значительно снижаются, что негативно сказывается на конечном результате.

Для того чтобы избежать такого рода последствий стоит придерживаться определенных правил:

- Перевозка состава в течение двух-трех часов невозможно, максимальное время в движении составляет один час. При нахождении смеси более часа в статичном состоянии начинается расслоение на фракции и выпадение осадка. Поэтому длительную (да, впрочем, и короткую тоже) желательно осуществлять только в бетономешалках.

- Погодные условия напрямую влияют на качество конечного результата. Само собой разумеется, что в бетон не должны попадать атмосферные осадки, это изменит процентное соотношение воды. Также не рекомендуется длительное нахождение смеси под прямыми солнечными лучами, так как это повысит температуру смеси и негативно отразится на консистенции.

- После того как бетонную смесь привезли на строительную площадку, в него необходимо добавить разжижитель, чтобы оптимизировать консистенцию (с загустевшим раствором работать сложнее, плюс ко всему снижаются показатели самоуплотнения).

Заключение

Самоуплотняющийся бетон – это строительный материал нового поколения, обладающий гораздо более высокими характеристиками по сравнению с предшественником. Готовые сухие смеси можно приобрести в любом строительном магазине где вам предоставят все необходимые сертификаты качества, однако если вам это не принципиально или необходим достаточно большой объем этого строительного материала, то стоит изучить рецептуру и приготовить смесь самостоятельно.

Самоуплотняющийся бетон – эффективное решение для широкого спектра строительных задач

В этой статье мы расскажем о том, что собой представляет самоуплотняющийся бетон, какова история появления этого материала, и каковы его отличия от обычных строительных растворов, приготовленных на основе портландцементов.

Бетон в процессе набора прочности

Основные особенности

Виброрейка, от применения которой теперь можно отказаться

Материал, о котором пойдет речь в этой статье, уникален, так как имеет возможность уплотняться под действием собственного веса. Проще говоря, когда обычные растворы, заливаются в опалубку, необходим уплотнитель для бетона. Рассматриваемый нами тип растворов сам способен полностью заполнить любые формы даже при изготовлении густоармированных конструкций.

Технология нова, но, несмотря на это, находит все большее применение. Наиболее перспективной сферой использования таких бетонов становится промышленное производство ЖБИ и устройство монолитных сооружений, таких, например, как высокопрочные бесшовные бетонные полы. Не меньшей востребованностью технология пользуется при проведении торкрет бетонирования, усиления и реставрации уже эксплуатируемых конструкций.

Немного истории

На фото — заливка опор с применением самоподъемных опалубок

В 70-х годах прошлого века был разработан ряд высокопрочных бетонов модифицированных рядом добавок-суперпластификаторов. Например, такие составы в 1970 году были применены при возведении монолитных сооружений на нефтедобывающих платформах, эксплуатируемых в особо сложных климатических условиях.

На фото — консистенция растворов с функцией самоуплотнения

В ходе строительства и последующей эксплуатации данных сооружений были сформулированы рекомендации и ограничения применительно к введению суперпластификаторов:

- Введение суперпластификаторов при определённой дозировке способно обернуться замедлением схватывания смеси.

- При транспортировке смеси в течение 1 часа и более эффективность действие введенной добавки уменьшается, в результате снижается степень подвижности раствора.

- Применение суперпластификаторов провоцирует расслоение плотной смеси при транспортировке по трубопроводу на расстояние более 200 метров. В итоге, качество готовых изделий существенно снижается. Это обстоятельство необходимо особо учитывать при промышленном проведении строительства с использованием специальных бензонасосов.

Повсеместное ведение грандиозных строительных проектов диктовало необходимость в изготовлении принципиально новых бетонов, отвечающих самым высоким эксплуатационным требованиям. Среди этих требований особого упоминания заслуживают сжатые сроки, необходимые как для проведения бетонирования, так и для набора марочной прочности готовым изделием.

Решение было найдено за счет проведения целого ряда теоретических исследований и практических внедрений, реализованных в целях:

- эффективного использования мультифракционных заполнителей;

- введения ультрадисперсных и микродисперсных наполнителей, предназначенных для увеличения коррозионной устойчивости и прочности материалов, армированных металлоконструкциями;

- контроля реологии высокоподвижных смесей;

- производства принципиально новых типов модификаторов и прочих регуляторов эксплуатационных свойств бетона.

В 1986 году японскими учеными был разработан особо прочный состав самоуплотняющегося бетона с рядом уникальных качеств. Новый материал получил название Self-Compacting Concrete.

Уникальным свойством раствора стала возможность уплотнения вследствие механической нагрузки собственного веса. В итоге, разработка материала нового типа позволила не использовать уплотнитель бетона.

Промышленное применение раствора было начато в 1996 году прошлого века, несколько позже были проведены полноценные испытания материала в естественных условиях. И только в 2004 году окончательно были определены особенности эксплуатации самоуплотняющихся бетонов, и была проведена их классификация:

Классификация смесей, используемых при изготовлении самоуплотняющегося бетона

На фото — заполнение самоуплотняющимся бетоном опалубки с армирующим каркасом

- Для неармированных или низкоармированных бетонных конструкций (трубопроводы, плиты перекрытий, фундаменты, облицовка туннелей и т.д.) применяются высокоподвижные смеси SF1. Смеси SF2 и SF3 используются для устройства обычных сооружений, включая вертикальные конструкции и сложные архитектурные формы.

- Для изготовления конструкций и изделий с высоким качеством обработки поверхности и для конструкций низкого класса прочности применяется вязкие смеси типа VS1, VF1 или VS2, VF2.

Важно: По причине высокой расслаиваемости, транспортировка таких материалов на большие расстояния не рекомендована.

- При строительстве вертикальных сооружений и конструкций, армированных с шагом не более 100 мм, применяются легко формуемые смеси PA 1 и PA 2.

- Для строительства высотных элементов (кроме тонких балок) и вертикальных сооружений с шагом армирования не более 80 мм применяются устойчивые к расслоению смеси SR1 и SR2.

Эксплуатационные характеристики и преимущества

На схеме пример использования высокотехнологичной смеси

В соответствии с ГОСТ 7473-2010, самоуплотняющийся бетон отличается пониженным водоцементным отношением (не больше 0,4), в то же время достигаются высокие показатели удобоукладываемости материала в среднем — 70 см. Параметры прочности готовых конструкций составляют не менее 100 МПа.

Важно: Конструкции, отлитые из этого материала, отличает плотная структура с полным отсутствием крупных пор.

В итоге, вода не проникает вглубь ЖБИ и процент коррозии арматуры крайне мал.

Важным компонентом в составе самоуплотняющегося бетона является поликарбоксилат – полимер, выполняющий функцию высокоэффективного комплексного химического модификатора.

Принцип действия компонента заключается в адсорбции на поверхности цементного зерна и сообщении ему отрицательного заряда. В итоге, цементные зерна отталкиваются друг от друга, что, в свою очередь, приводят в движение раствор и способствует его уплотнению.

Важным моментом является длина цепи, которая создаётся молекулами суперпластификатора. Чем длина цепи больше, тем более интенсивно происходит отталкивание зерен. В итоге, эффективность пластификации повышается, и продлить ее действие можно посредством постоянного перемешивания.

Важно Длительность эффекта пластификации при использовании поликарбоксилатов в 3 раза продолжительнее, чем при использовании традиционных суперпластификаторов.

Это качество обеспечивается вследствие большего размера молекул поликарбоксилата.

Среди преимуществ таких растворов отметим следующее:

- Более продолжительное время, в течение которой может проводиться транспортировка смеси;

- Возможность транспортировать смести на большие расстояния от завода до строительной площадки;

- Оптимальное качество готовых ЖБИ, а именно идеально ровная поверхность без необходимости в дополнительной обработке;

- Сжатые сроки реализации строительства и, как следствие, ускоренная сдача объекта в эксплуатацию;

- Не нужен виброуплотнитель бетона;

- Меньшее число квалифицированных рабочих, занятых на стройплощадке и как следствие меньшая цена всего строительства;

- Меньший уровень шума, в сравнении с обычным строительством, что особо актуально, если бетонирование проводится в центре населённого пункта.

Требования к условиям изготовления

На фото — отгрузка товарного бетона

ГОСТ на самоуплотняющийся бетон предполагает производство с применением высококачественного оборудования и квалифицированного персонала. Именно поэтому такие материалы производятся не своими руками, а преимущественно в заводских условиях.

Из-за чувствительности материала в плане водопотребления, производство должно отвечать следующим требованиям:

- Обеспечение высокой точности дозирования компонентов до их подачи в смесительную установку.

- Обязательное предупреждение наличия скоплений влаги под зернистым заполнителем в бункере до начала производственного процесса.

- Обеспечение непрерывного контроля влажности используемого песка.

- Обеспечение непрерывного контроля влажности в крупнозернистом заполнителе.

- Своевременное проведение чистки барабана смесителя и обязательная проверка его внутреннего объёма до загрузки ингредиентов, входящих в смесь.

Особенности транспортировки

Миксер для перевозки раствора на колесном шасси

Время и условия транспортировки сказываются на качестве всех бетонов и самоуплотняющийся бетон не исключение. Процесс сегрегации (расслоения) бетона оборачивается снижением качества строительного материала и изделий, изготовленных с его применением.

Так называемый «эффект осадка», при использовании различных разжижителей, характерен для строительных растворов, если они транспортируются свыше 1 часа без перемешивания. Именно поэтому, транспортировка строительного раствора осуществляется посредством специальных автомиксеров – смесителей на колёсном шасси.

Ещё одним важным моментом, который в обязательном порядке следует учесть, планируя транспортировку, это негативное воздействие погодных условий. К примеру, долговременное попадание солнечных лучей на поверхность транспортировочной емкости наверняка приведет к повышению температуры, как самой емкости, так и бетонной смеси. Повышение температура, в свою очередь, может привести к изменению консистенции материала.

Для того чтобы предотвратить подобное развитие событий для транспортировки должны применяться специальные транспортные средства. Кроме того, производитель должен снабдить заказчика подробной и достоверной информацией о свойствах материала.

Самоуплотняющийся бетон подается бетононасосом

Для того чтобы смесь на строительной площадке приобрела оптимальную рабочую консистенцию в ее состав подмешивается разжижитель. Количество разжижителя подбирается в соответствии с рекомендациями производителя и исходя из содержания технологических предписаний.

По факту поставки бетона на объект необходимо обеспечить непрерывную перекачку смеси с тем расчетом, чтобы материал был применен по назначению без существенных промедлений.

Важно: При перекачке и последующем использовании смеси необходимо располагать точными сведениями о том, сколько времени материал провел в дороге и сколько времени отводится под его разгрузку и применение до момента предполагаемой утраты эксплуатационных качеств.

Особенности укладки бетонной смеси

На фото — заливка самоуплотняющегося бетона в опалубку

По большему счету самоуплотняющийся бетон укладывается примерно также как и большинство других строительных растворов.

Но есть некоторые особенности, о которых следует помнить:

- До того как приступить к укладке, следует убедиться в том, что в опалубке для бетонного изделия нет воды. Если вода есть, ее необходимо полностью удалить, так как даже небольшое ее содержание может стать причиной расслоения смеси.

Подача материала в рамную опалубку

- До того как использоваться при укладке, раствор должен пройти расстояние, которого будет достаточно для вывода содержащегося в нем воздуха. Как правило, этим расстоянием является протяжённость рукавов от бетононасоса до опалубки.

Если заливка производится без применения насоса, это расстояние следует создать искусственно. - Инструкция укладки готового раствора не предусматривает простоев. Если технологический перерыв по тем или иным причинам необходим, он не должен превышать получаса.

Дело в том, что вследствие долговременного контакта с открытым воздухом поверхность материала уплотняется. Образовавшееся уплотнение будет препятствовать смешению двух слоёв поочерёдно укладываемого раствора.

По статистике, даже незначительные простои при проведении укладки могут поспособствовать утрате способности бетона к самоуплотнению.

Подача раствора в опалубку с небольшой высоты

- Если укладка смеси производится в опалубки, из которых затруднено естественное отведение воздуха, бетонирование требует особого подхода.

Например, заполняя форму узких колонн, не следует сбрасывать смесь свысока. Лучше будет опустить рукав внутрь опалубки и по мере заполнения формы постепенно его поднимать. Чем меньше высота, с которой бетон подаётся в опалубку, тем меньше воздуха будет растворено в его толще, и тем эффективнее он будет выводиться из формы.

Вывод

Итак, мы рассмотрели и особенности материала, благодаря которому вам не потребуется ручной виброуплотнитель для бетона. В итоге, строительные работы, запланированные вами, можно будет реализовать в сжатые сроки без ущерба для качества готового результата.

Заказать и приобрести самоуплотняющийся бетон несложно. Но куда важнее обеспечить соответствие требованиям транспортировки и применения материала. Остались какие-либо вопросы? Больше полезной информации вы сможете найти, посмотрев видео в этой статье.

Самоуплотняющийся бетон – действенное решение для широкого

В данной статье мы поведаем о том, что собой воображает самоуплотняющийся бетон, какова история появления этого материала, и каковы его отличия от простых строительных растворов, приготовленных на базе портландцементов.

Главные изюминки

Материал, о котором отправится обращение в данной статье, неповторим, поскольку имеет возможность уплотняться под действием собственного веса. Несложнее говоря, в то время, когда простые растворы, заливаются в опалубку, нужен уплотнитель для бетона. Разглядываемый нами тип растворов сам способен всецело заполнить каждые формы кроме того при изготовлении густоармированных конструкций.

Разработка нова, но, не обращая внимания на это, находит все большее использование. Наиболее перспективной сферой применения таких бетонов делается производство ЖБИ и устройство монолитных сооружений, таких, к примеру, как высокопрочные бесшовные цементные полы. Не меньшей востребованностью разработка пользуется при проведении торкрет бетонирования, реставрации и усиления уже эксплуатируемых конструкций.

Мало истории

В 70-х годах прошлого века был создан последовательность высокопрочных бетонов модифицированных рядом добавок-суперпластификаторов. К примеру, такие составы в 1970 году были применены при возведении монолитных сооружений на нефтедобывающих платформах, эксплуатируемых в очень непростых климатических условиях.

На протяжении строительства и последующей эксплуатации данных сооружений были сформулированы ограничения и рекомендации применительно к введению суперпластификаторов:

- Введение суперпластификаторов при определённой дозировке способно обернуться замедлением схватывания смеси.

- При транспортировке смеси в течение 1 часа и более эффективность воздействие введенной добавки значительно уменьшается, в следствии понижается степень подвижности раствора.

- Использование суперпластификаторов провоцирует расслоение плотной смеси при транспортировке по трубопроводу на расстояние более 200 метров. В итоге, уровень качества готовых изделий значительно снижается. Это событие нужно очень учитывать при промышленном проведении строительства с применением особых бензонасосов.

Повсеместное ведение грандиозных строительных проектов диктовало необходимость в изготовлении принципиально новых бетонов, отвечающих самым высоким эксплуатационным требованиям. Среди этих требований особенного упоминания заслуживают сжатые сроки, нужные как с целью проведения бетонирования, так и для комплекта марочной прочности готовым изделием.

Решение было обнаружено за счет проведения многих теоретических практических внедрений и исследований, реализованных в целях:

- действенного применения мультифракционных заполнителей;

- введения ультрадисперсных и микродисперсных наполнителей, предназначенных для повышения прочности материалов и коррозионной устойчивости, армированных металлоконструкциями;

- контроля реологии высокоподвижных смесей;

- производства принципиально прочих типов регуляторов и новых модификаторов эксплуатационных свойств бетона.

В 1986 году японскими учеными был создан очень прочный состав самоуплотняющегося бетона с рядом неповторимых качеств. Новый материал стал называться Self-Compacting Concrete.

Неповторимым свойством раствора стала возможность уплотнения благодаря механической нагрузки собственного веса. В итоге, разработка материала нового типа разрешила не применять уплотнитель бетона.

Промышленное использование раствора было начато в 1996 году прошлого века, пара позднее были совершены полноценные опробования материала в естественных условиях. И лишь в 2004 году совсем были выяснены особенности эксплуатации самоуплотняющихся бетонов, и была совершена их классификация:

Классификация смесей, применяемых при изготовлении самоуплотняющегося бетона

Принципиально важно: По причине высокой расслаиваемости, транспортировка таких материалов на громадные расстояния не рекомендована.

- При постройке вертикальных конструкций и сооружений, армированных с шагом не более 100 мм, используются легко формуемые смеси PA 1 и PA 2.

- Для постройки высотных элементов (не считая узких балок) и вертикальных сооружений с шагом армирования не более 80 мм используются устойчивые к расслоению смеси SR1 и SR2.

преимущества и Эксплуатационные характеристики

В соответствии с ГОСТ 7473-2010, самоуплотняющийся бетон отличается пониженным водоцементным отношением (не больше 0,4), одновременно с этим достигаются высокие показатели удобоукладываемости материала в среднем – 70 см. Параметры прочности готовых конструкций составляют не меньше 100 МПа.

Принципиально важно: Конструкции, отлитые из этого материала, отличает плотная структура с полным отсутствием больших пор. В итоге, вода не попадает вглубь ЖБИ и процент коррозии арматуры очень мелок.

Серьёзным компонентом в составе самоуплотняющегося бетона есть поликарбоксилат – полимер, делающий функцию высокоэффективного комплексного химического модификатора.

Принцип действия компонента содержится в адсорбции на поверхности цементного зерна и сообщении ему отрицательного заряда. В итоге, цементные зерна отталкиваются друг от друга, что, со своей стороны, приводят в перемещение раствор и содействует его уплотнению.

Серьёзным моментом есть протяженность цепи, которая создаётся молекулами суперпластификатора. Чем протяженность цепи больше, тем более интенсивно происходит отталкивание зерен. В итоге, эффективность пластификации увеличивается, и продолжить ее воздействие возможно при помощи постоянного перемешивания.

Принципиально важно Продолжительность результата пластификации при применении поликарбоксилатов в 3 раза продолжительнее, чем при применении классических суперпластификаторов. Это свойство обеспечивается благодаря большего размера молекул поликарбоксилата.

Среди преимуществ таких растворов отметим следующее:

- Более продолжительное время, в течение которой может проводиться транспортировка смеси;

- Возможность транспортировать смести на громадные расстояния от завода до строительной площадки;

- Оптимальное уровень качества готовых ЖБИ, в частности идеально ровная поверхность без необходимости в дополнительной обработке;

- Сжатые сроки реализации строительства и, как следствие, ускоренная сдача объекта в эксплуатацию;

- Не нужен виброуплотнитель бетона;

- Меньшее число квалифицированных рабочих, занятых на стройплощадке и как следствие меньшая цена всего строительства;

- Меньший уровень шума, в сравнении с простым постройкой, что очень актуально, в случае если бетонирование проводится в центре населённого пункта.

Требования к условиям изготовления

ГОСТ на самоуплотняющийся бетон предполагает производство с применением квалифицированного персонала и высококачественного оборудования. Как раз исходя из этого такие материалы производятся не своими руками, а в основном в заводских условиях.

Из-за чувствительности материала в плане водопотребления, производство должно отвечать следующим требованиям:

- Обеспечение высокой точности дозирования компонентов до их подачи в смесительную установку.

- Необходимое предупреждение наличия скоплений жидкости под зернистым заполнителем в бункере до начала производственного процесса.

- Обеспечение постоянного контроля влажности применяемого песка.

- Обеспечение постоянного контроля влажности в крупнозернистом заполнителе.

- Своевременное проведение чистки барабана смесителя и необходимая проверка его внутреннего объёма до загрузки ингредиентов, входящих в смесь.

Особенности транспортировки

условия и Время транспортировки сказываются на качестве всех бетонов и самоуплотняющийся бетон не исключение. Процесс сегрегации (расслоения) бетона оборачивается понижением качества изделий и строительного материала, изготовленных с его применением.

Так называемый «эффект осадка», при применении разных разжижителей, характерен для строительных растворов, если они транспортируются более чем 1 часа без перемешивания. Как раз исходя из этого, транспортировка строительного раствора осуществляется при помощи особых автомиксеров – смесителей на колёсном шасси.

Ещё одним серьёзным моментом, который обязательно направляться учесть, планируя транспортировку, это негативное действие погодных условий. К примеру, долгосрочное попадание солнечных лучей на поверхность транспортировочной емкости точно приведет к увеличению температуры, как самой емкости, так и цементной смеси. Увеличение температура, со своей стороны, может привести к трансформации консистенции материала.

Чтобы не допустить подобное развитие событий для транспортировки должны использоваться особые транспортные средства. Помимо этого, производитель обязан снабдить клиента подробной и точной информацией о свойствах материала.

Чтобы смесь на строительной площадке купила оптимальную рабочую консистенцию в ее состав подмешивается разжижитель. Количество разжижителя подбирается в соответствии с рекомендациями производителя и исходя из содержания технологических предписаний.

По факту поставки бетона на объект нужно обеспечить постоянную перекачку смеси с тем расчетом, дабы материал был применен по назначению без значительных промедлений.

Принципиально важно: При перекачке и последующем применении смеси нужно располагать правильными сведениями о том, сколько времени материал провел в дороге и какое количество времени отводится под его применение и разгрузку до момента предполагаемой потери эксплуатационных качеств.

Особенности укладки цементной смеси

По большему счету самоуплотняющийся бетон укладывается приблизительно кроме этого как и большая часть других строительных растворов.

Но имеется кое-какие особенности, о которых направляться не забывать:

- Перед тем как приступить к укладке, направляться убедиться в том, что в опалубке для цементного изделия нет воды. В случае если вода имеется, ее нужно всецело удалить, поскольку кроме того маленькое ее содержание может стать обстоятельством расслоения смеси.

- Перед тем как употребляться при укладке, раствор обязан пройти расстояние, которого будет достаточно для вывода содержащегося в нем воздуха. В большинстве случаев, этим расстоянием есть протяжённость рукавов от бетононасоса до опалубки. В случае если заливка производится без применения насоса, это расстояние направляться создать искусственно.

- Инструкция укладки готового раствора не предусматривает простоев. В случае если технологический паузу по тем либо иным обстоятельствам нужен, он не должен быть больше получаса. Дело в том, что благодаря долгосрочного контакта с открытым воздухом поверхность материала уплотняется. Появившееся уплотнение будет мешать смешению двух слоёв поочерёдно укладываемого раствора. Согласно данным статистики кроме того незначительные простои при проведении укладки смогут поспособствовать потере свойства бетона к самоуплотнению.

- В случае если укладка смеси производится в опалубки, из которых затруднено естественное отведение воздуха, бетонирование требует особенного подхода.

К примеру, заполняя форму узких колонн, не нужно сбрасывать смесь свысока. Лучше будет опустить рукав вовнутрь опалубки и по мере заполнения формы неспешно его поднимать. Чем меньше высота, с которой бетон подаётся в опалубку, тем меньше воздуха будет растворено в его толще, и тем действеннее он будет выводиться из формы.

Вывод

Итак, мы рассмотрели и особенности материала, благодаря которому вам не потребуется ручной виброуплотнитель для бетона. В итоге, строительные работы, запланированные вами, возможно будет реализовать в короткие сроки без ущерба для качества готового результата.

Заказать и купить самоуплотняющийся бетон несложно. Но куда серьёзнее обеспечить соответствие требованиям применения и транспортировки материала. Остались какие-либо вопросы? Больше нужной информации вы сможете отыскать, взглянув видео в данной статье.

Характеристика самоуплотняющегося бетона

Бетон представляет собой смесь из цемента песка, воды и различных добавок, которые улучшают свойства раствора. Бетонам присущи следующие качественные характеристики: прочность, надежность и долголетие. На первый взгляд кажется, что цементно-песчаная смесь обладает всеми преимуществами, необходимыми для строительства различных зданий и сооружений, однако строительные проекты не стоят на месте и всячески пытаются улучшить требования к бетону. Так вот одним из требований было достичь максимального набора прочности за короткое время, чтобы при этом использовалось меньше трудовых затрат. Спустя несколько десятков лет разработали материал, который заполняет опалубку без наружных воздействий, и назвали его – самоуплотняющийся бетон.

Определение

Бетон самоуплотняющийся является материалом, который уплотняется под тяжестью своего веса, при этом полностью заполняет опалубку даже в тех местах, где густо уложена арматура. Имеет популярность бетон СУБ при монтаже сборного железобетона, при возведении прочных полов без швов и для торкрет-бетонирования. Разновидность самоуплотняющегося цементно-песчаного раствора:

- высокоподвижный;

- вязкий;

- легко формируемый;

- устойчивый к расслоению.

Вернуться к оглавлению

Преимущества

Самоуплотняющемуся бетону присущи следующие преимущества:

- быстрота монтажа;

- строительство сооружений с повышенной прочностью;

- отсутствие дефектов, которые возникают в процессе уплотнения бетонного раствора;

- за счет гладкой и плотной поверхности самоуплотняющегося бетона, существует возможность идентифицировать поверхность и форму опалубки;

- здания и сооружения получаются различной геометрии;

- долговечность материала;

- уменьшение трудовых затрат, которые обусловлены снижением времени на заливку бетоном и отсутствием в уплотнении;

- сцепление цемента с арматурой приобрело повышенную прочность;

- возможность проникновения цементно-песчаного месива в труднодоступные участки конструкции;

- подача смеси из песка и цемента возможна через опалубку;

- уменьшение расходов на оплату труда рабочей бригады;

- безопасный процесс изготовления материала;

- не требуется уплотнение цементно-песчаной смеси;

- отсутствует возможность расслоения раствора;

- самоуплотняющимся бетонам присуща шумоизоляция и виброизоляция;

- имеет привлекательный внешний вид.

Вернуться к оглавлению

Недостатки

В самоуплотняющемся бетоне присутствуют следующие недостатки:

- дороговизна;

- высокий коэффициент ползучести, который присутствует в самоуплотняющейся смеси.

Вернуться к оглавлению

Свойства

- Предел прочности при растяжении. У самоуплотняющихся бетонов выше, чем у простого бетонного состава.

- Предел прочности на сжатие. При условии, что содержится равная нужная пропорция цемента и воды в смесях, этот вид бетона обеспечит более плотную консистенцию компонентов, чем у вибрированного раствора.

- Ползучесть. Строительный раствор на основе песка, портландцемента, пластификатора и химического модулятора обладает повышенной ползучестью, н, тем не менее, этот коэффициент находится в принятых допущенных пределах.

- Высокая адгезия. Материал имеет повышенное сцепление раствора с арматурой.

- Усадка. От объема цементного клея будет зависеть усадка раствора, а количество клеящего вещества в самоуплотняющемся бетоне не сильно отличается от обычного цементно-песчаного состава.

- Упругость. В самоуплотняющихся бетонах упругость ниже на пятнадцать процентов обычного цементно-песчаного раствора. Снижение упругости обусловлено содержанием сухих компонентов смеси мелкой фракции и малым количеством ингредиентов крупных фракций.

Вернуться к оглавлению

Состав

Самоуплотняющийся бетон изготавливается из следующих ингредиентов:

- вода;

- портландцемент;

- пластификаторы;

- песок;

- химические модификаторы;

- щебень мелких фракций;

- различные наполнители, которые увеличивают стойкость к образованию коррозии и трещин, делают большей прочность материала.

Вернуться к оглавлению

Применение и особенности укладки

Самоуплотняющийся бетон применяют в следующих сферах строительства:

- при сооружении гидротехнических конструкций;

- для изготовления сборного железобетона;

- при строительстве монолитных полов без швов;

- для усиления зданий и сооружений;

- для конструкций с качественной поверхностью, на которой не требуется дополнительная обработка;

- при возведении конструкций, которые состоят из большого количества арматуры;

- используется материал при строительстве ограждений или тонких стен, когда требуется минимальный вес перекрытий.

Укладывая самоуплотняющийся бетон, следует учитывать некоторые особенности:

- большое количество суперпластификаторов в растворе замедляет схватывание уложенной смеси;

- в процессе перевозки цементной жидкости с возможностью самоуплотняться на протяжении часа и более, эффективность суперпластификатора снижается, а значит, снижается подвижность раствора;

- при подаче раствора с особенным свойством самостоятельно уплотняться по трубопроводу к рабочему участку, расстояние, которое превышает двести метров, образуются расслоения и неоднородное состояние готового изделия;

- из-за возможных расслоений и неоднородных состояний изделий время на работы увеличивается, качество ухудшается, и снижаются прочностные характеристики готовой смеси;

- начиная укладку раствора, следует проверить опалубку на наличие в ней жидкости и при необходимости удалить ее, так как даже малейшее количество лишней воды способно привести к расслоению и снизить свойства бетона;

- в процессе укладки важно соблюдать беспрерывное бетонирование;

- бетонный раствор с возможностью самостоятельно уплотняться не нуждается в дополнительном уплотнении;

- при снижении необходимых качественных характеристик цементно-песчаной смеси его восстанавливают специальными разжижителями, которые добавляют в строительный раствор.

Для улучшения качества цементно-песчаной смеси с возможностью самоуплотняться используют следующие внедрения, которые включают в себя:

- использование песка, щебня мелких фракций позволяет изготовить бетон высокой прочности;

- применение ультра- и микродисперсного наполнителя увеличивает прочность, коррозиестойкость и снижает образование трещин материала.

Вернуться к оглавлению

Диагностика

Нормативы с указанием классификации и описанием методов диагностики бетонных смесей с самоуплотнением имеются только в Европе. Чтобы диагностировать удобоукладываемость и текучесть бетонной жидкости, используют реологический метод, который представляет собой науку о деформациях и текучести вещества. Научные исследования включают в себя диагностирование цементно-песчаной смеси с возможностью самоуплотняться по следующим параметрам:

Нормативы с указанием классификации и описанием методов диагностики бетонных смесей с самоуплотнением имеются только в Европе. Чтобы диагностировать удобоукладываемость и текучесть бетонной жидкости, используют реологический метод, который представляет собой науку о деформациях и текучести вещества. Научные исследования включают в себя диагностирование цементно-песчаной смеси с возможностью самоуплотняться по следующим параметрам:

- подвижность раствора;

- вязкость;

- характеристики качества;

- расслаивание;

- водоотведение;

- прочностные характеристики;

- удобоукладываемость.

Для анализа изучаемых параметров применяли математическое планирование эксперимента на основе следующих факторов:

- дозировка пластификаторов в бетонную смесь – 0,8 %, 1%, 1,3% от массы цемента;

- дозировка стабилизаторов в бетонную смесь – 0,05%, 0,1%, 0,15%, 0,3%.

Исследовали образцы цемента с размерами 10х10х10 см. После изготовления смеси для каждого типа определяли удобоукладываемость и выдерживали в помещении с оптимальным температурным режимом и влажностью, проверяли прочность бетона на первые сутки, третьи, седьмые и спустя две недели и месяц. Данные заносятся в таблицу и проводится анализ, с помощью которого определяют водоотделение и расслаивание цементной консистенции.

Заключение

Самоуплотняющийся бетон является цементно-песчаным раствором с особенными свойствами. Чтобы эти свойства самоуплотняющейся цементно-песчаной смеси сохранялись в процессе укладки и на протяжении срока службы, важно придерживаться рекомендаций опытных строителей и соблюдать последовательность укладки раствора.

А использование нужного коэффициента оптимальных соотношений дозировок пластификаторов и стабилизаторов улучшит влияние этих добавок на удобоукладываемость, прочность и качество самоуплотняющихся цементов.

Самоуплотняющийся бетон — изучаем внимательно

Опубликовано Артём в 18.07.2019 18.07.2019

Требования к бетону постоянно повышаются. Это касается набора прочности за минимальное время, поскольку этот показатель влияет на скорость строительства. Для этого разработали самоуплотняющийся бетон – материал, заполняющий опалубку без всяких посторонних воздействий. Этот материал уплотняется под воздействием гравитации, даже в местах с густым армированием.

Определение

Что такое самоуплотняющийся бетон?

Многие задаются вопросом, что такое самоуплотняющийся бетон и каковы его свойства? СУБ (самоуплотняющиеся бетоны) — это инновационный строительный материал, который проседает и уплотняется под воздействием собственной массы и гравитации, при этом заполняется практически все пространство опалубки даже если на поверхности уложена мелкоячеистая армирующая решетка в несколько слоев. Применяется СУБ при производстве железобетона (особенно если в составе бетона большое количество арматуры) при создании прочных бесшовных полов и перекрытий, а также в торкрет-бетонировании. Бетонная масса обладает высокой подвижностью, густотой и вязкостью, поэтому с ней легко и удобно работать.

Транспортировка

Жидкие бетоны транспортируют автобетоносмесителями, которые должны обеспечивать побуждение, сохранение свойств во время перевозки. С момента загрузки до полной разгрузки для исключения самоуплотнения раствор перемешивают.

В зимних условиях барабаны миксеров утепляют.

Время транспортирования — не более 2 часов.

Не рекомендуется транспортирование продукции на расстояние свыше 50 км. Не допускается использовать для перевозки автосамосвалы.

Общая характеристика

Материал выпускают по отраслевой технической документации. Разработки основаны на требованиях действующих стандартов, международного документа «Европейское руководство по самоуплотняющемуся бетону». Порядок испытания на расплыв устанавливает ГОСТ Р 58002-2017.

Состав

Составляющие готовой продукции должны обеспечивать получение бетонного камня со стандартными или заданными свойствами. Компоненты подбирают с учетом вида возводимого элемента, способа укладки, конфигурации арматурного каркаса. При составлении рецепта выдерживают следующие параметры:

- повышенный расход цемента;

- низкое водоцементное отношение;

- пониженная массовая доля крупного заполнителя.

Цемент выбирают исходя из прочностных характеристик монолита. Не допускается применение вяжущих «лежалых», с признаками ложного схватывания.

Щебень подбирают учетом шага арматуры. Размер зерен – не более 0,25 от меньшего расстояния между стержнями.

Песок должен иметь окатанную форму частиц, которая способствует текучести, снижению вязкости теста.

К минеральным добавкам-микронаполнителям относятся:

- инертные — пылевидный кварц, известняки;

- пуццолановые — зола уноса, микрокремнезем;

- гидравлические — доменный шлак в гранулах.

Они уменьшают расход цемента, придают смеси:

- однородность;

- связность;

- понижение чувствительности к изменению водосодержания;

- устойчивость к расслоению.

Наряду с минеральными компонентами в тесто вводят фибру. Стальное волокно заменяет армирование. Полимерное, базальтовое снижают расслаиваемость, ограничивают усадку, повышают трещиностойкость.

Основные химические добавки — пластификаторы на базе полимеров поликарбоксилата и полиакрилата. Они отвечают за уменьшение водоцементного отношения, подвижность, жизнеспособность смеси при транспортировании. Модификаторы вязкости снижают чувствительность к изменениям количества влаги. Пеногасители контролирую воздухововлечение и плотность.

Примерное соотношение компонентов смеси, кг/м3:

- мелкодисперсная составляющая, включая цемент, минеральную добавку, пылевидные частицы заполнителя — 450 – 600;

- вода — 150 – 210;

- крупный заполнитель — 750 – 1000;

- мелкий заполнитель — 50% от общего веса заполнителя в зависимости от расхода других материалов;

- пластификатор 2 – 4.

Водоцементное отношение — 0,5.

Показатели качества

Европейские нормативы подразделяют составы на следующие типы и классы:

- Высокоподвижные. Классы по удобоукладываемости SF1, SF2, SF3;

- Вязкие. Классы по вязкости VS1, VS2 и VF1, VF2 на расплыв стандартного конуса до диаметра 500 мм и времени прохождения через V — образную воронку;

- Легкоформируемые. Классы РА1, РА2 по способности преодолевать сопротивление арматуры;

- Устойчивые к расслаиванию. Классы SR1, SR2 по устойчивости к расслаиванию, %.

При производстве самоуплотняющийся бетон оценивают по следующим показателям:

- подвижность;

- вязкость;

- сохраняемость;

- плотность;

- способность к расслаиванию и воздухововлечению.

Сохраняемость товарной смеси — 180 минут.

Недостатки

В самоуплотняющемся бетоне присутствуют следующие недостатки:

- дороговизна;

- высокий коэффициент ползучести, который присутствует в самоуплотняющейся смеси.

Свойства и состав самоуплотняющегося бетона

Благодаря комбинированию разных компонентов, можно получить строительную смесь, отвечающую следующим требованиям:

- эластичность – 30÷36 ГПА;

- прочность на сжатие – 40÷80 Мпа (через 4 недели), 55÷100 Мпа (через 13 недель);

- усадка – 600÷800;

- соотношение связующего вещества и воды – 40/25%;

- Объем воздуха – 4,5÷6%.

Для самостоятельного приготовления самоуплотняющегося бетона по стандартной рецептуре, разработанной Хиро Окамура, потребуется:

| Портландцемент | 350 кг/м3 |

| Молотый известняк (можно заменить зольной пылью) | 200 кг/м3 |

| Вода | 170-180 кг/м3 |

| Мелкозернистый песок (0-2 мм) | 650 кг/м3 |

| Щебень (фракцией от 2 до 16 мм) | 950 кг/м3 |

| Пластифицирующая добавка | 2-4 кг/м3 |

Также существует европейская рецептура, согласно которой, для приготовления бетонного раствора потребуется:

| Портландцемент | 280 кг/м3 |

| Вода | 190 кг/м3 |

| Молотый известняк | 245 кг/м3 |

| Мелкофракционный щебень | 750 кг/м3 |

| Песок | 865 кг/м3 |

| Пластифицирующая добавка | 4 кг/м3 |

Полезно! Объемное содержание компонентов можно менять, в зависимости от типа постройки и его предназначения.

Также в бетонную смесь добавляют различные регуляторы, химические модификаторы, ультрадисперсные заполнители и прочие компоненты, способствующие повышению устойчивости и эластичности готового состава. Чаще всего в качестве добавки используют поликарбоксилат (РС или РСЕ) – полимерный компонент, который отвечает за адсорбцию на поверхности бетонных зерен. Это вещество «посылает» смеси отрицательный заряд, благодаря которому зерна цемента начинают отталкиваться друг от друга. В конечном счете, происходит движение частиц и смесь уплотняется.

Полезно! Поликарбосилат в 3-4 раза превосходит сульфомеланин, сульфонафталин и формальдегид по продолжительности пластифицирующего действия.

Стоит учитывать несколько важных нюансов:

- Если вы используете заполнитель крупной фракции, то его объем должен составлять не более 50% от объема бетонной смеси.

- Объем песка должен быть в пределах 40% от общей массы.

- Объем пластификаторов должен составлять не менее 0,8%, но не более 1,3%.

- Количество стабилизаторов не должно превышать 0,3% от общего объема цементной смеси.

Важно! Если в смеси будет слишком много суперпластификаторов, то схватывание раствора сильно замедлится.

Но, приготовление СУБ – это полдела, нужно также учесть особенности его транспортировки и укладки.

Состав самоуплотняющегося бетона

При производстве самоуплотняющегося бетона важно получить смесь с высокой пластичностью и подвижностью при минимальном количестве воды. Впервые такой состав был разработан в 1990 году японским специалистом Хиро Окамурой. Со временем его адаптировали к различным климатическим условиям, в результате чего он видоизменялся и модернизировался. Сейчас расчет состава самоуплотняющегося бетона производится по европейской рецептуре. Для производства одного кубического метра материала, берутся такие компоненты по массовым долям:

- портландцемент со сниженным показателем тепловыделения – 280 кг;

- мелко перемолотый известняк – 245 кг;

- щебень мелкой фракции – 750 кг;

- чистый песок – 865 кг;

- пластификатор – 4 кг;

- вода без примесей – 190 кг.